Uzatılmış ürün

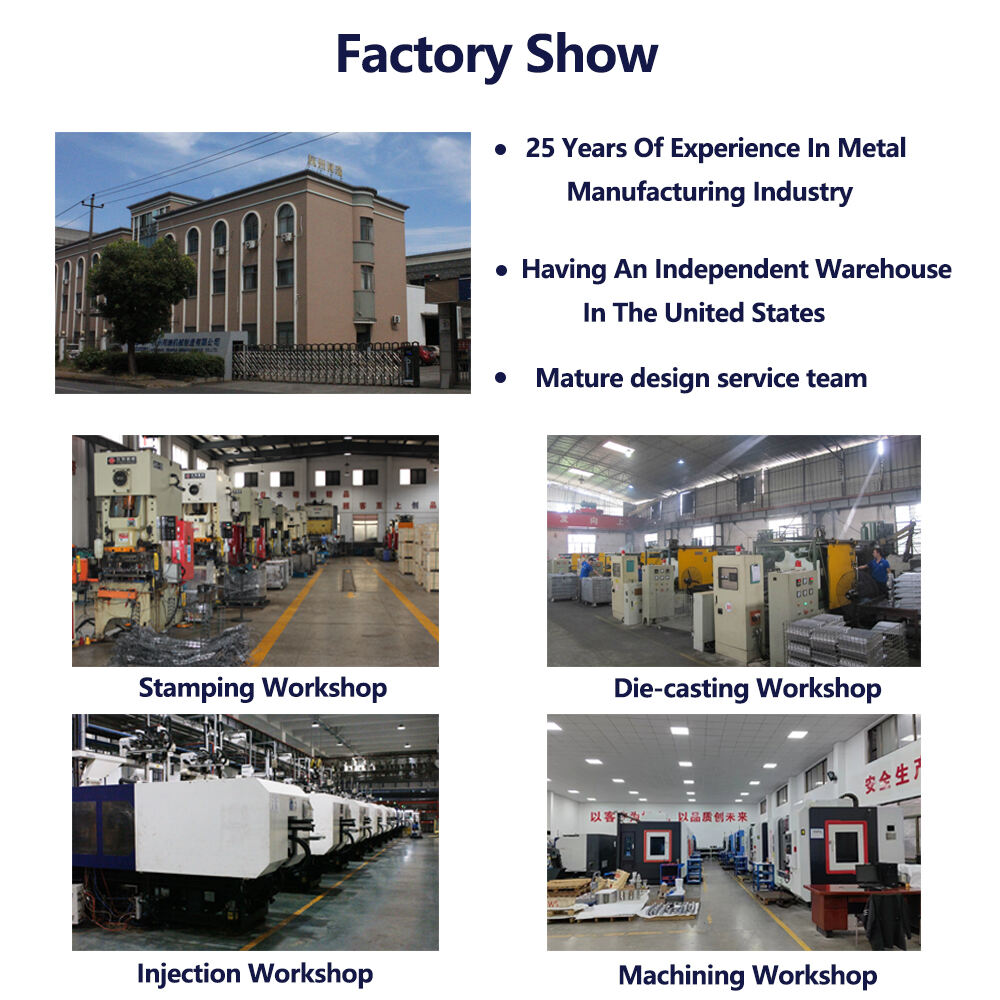

Hassas metal parçaların imalatında uzmanız ve müşterilere yüksek kaliteli, yüksek ölçüde tutarlı metal bileşen çözümleri sunmak için profesyonel bir tasarım ve üretim ekibine sahibiz. İleri düzey ilerleyen kalıp teknolojisi, metal çekme süreçleri ve tamamen otomatik üretim hatlarından yararlanarak tasarımdan seri üretime kadar tek elden hizmet sunuyoruz. Ürünlerimiz beyaz eşya, otomotiv parçaları ve diğer endüstriyel sektörlerde yaygın olarak kullanılmaktadır.

- Genel Bakış

- Önerilen Ürünler

-

Malzemeler : Esas olarak 316L paslanmaz çelik (2,5–6,0 mm kalınlık) kullanır çünkü bu malzeme olağanüstü korozyon direnci, yüksek çekme mukavemeti (≥520 MPa) ve hidrolik yağı, soğutucular ve hafif kimyasallar gibi agresif sıvılarla uyumluluğu sunar. Seçenek olarak 304 paslanmaz çelik (genel endüstriyel kullanım için) veya hafifletmenin kritik olduğu otomotiv uygulamaları için 6061-T6 alüminyum alaşımı kullanılabilir. Tüm malzemeler ultrasonik kalınlık testinden ve patlama basıncı doğrulamasından geçer (şekil bozukluğuna veya sızıntıya neden olmadan 120+ bar basınca dayanır).

-

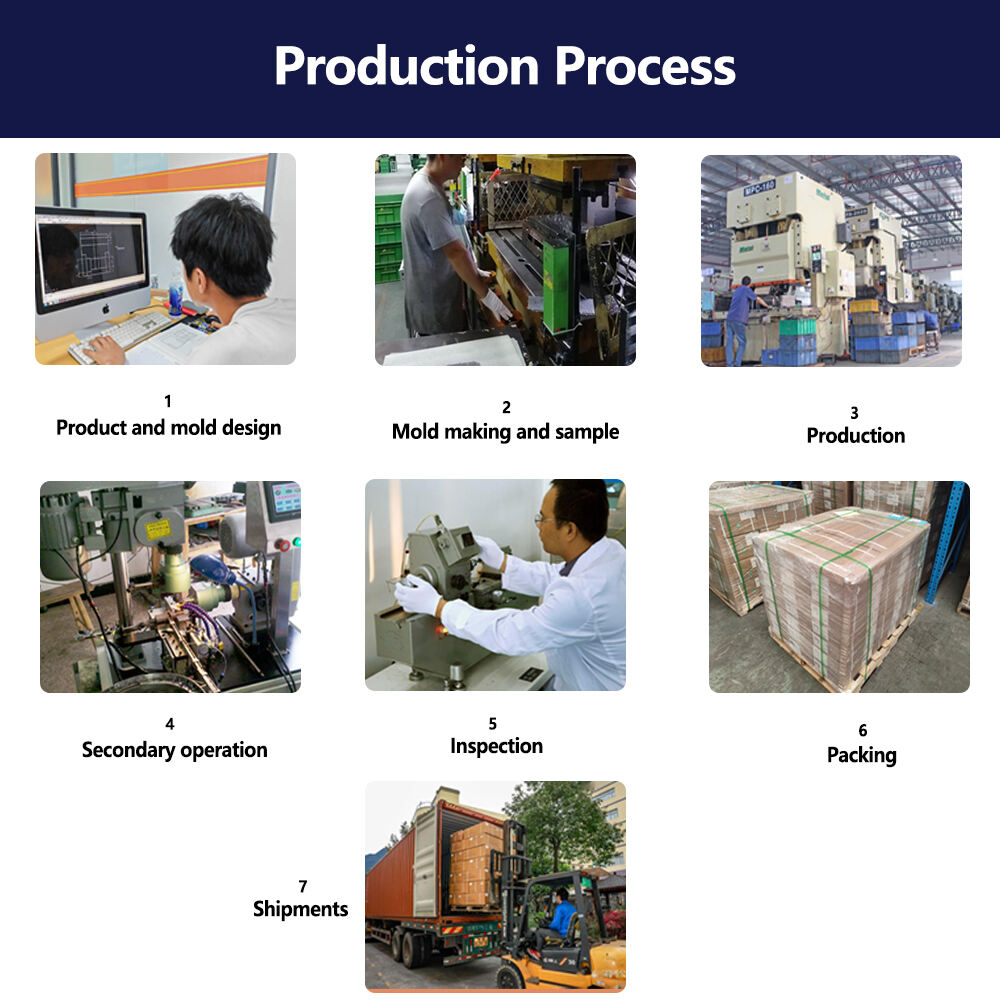

Üretim süreci : Birleştirir derin metal çekme (6–9 aşamalı) silindirik gövdeyi oluşturmak için kullanılır (duvar kalınlığının eşitliğini ve yapısal bütünlüğü sağlar ve görüntüde görülebilir) hassas CNC işleme dişli bağlantı, erişim delikleri ve montaj özellikleri için. Çekme işlemi ±0,05 mm boyutsal toleranslara ulaşırken, işleme aşaması diş doğruluğunu ±0,01 mm içinde kontrol eder. Tam otomatik üretim hatları bu süreçleri birleştirir ve mutlak sızdırmaz performansı doğrulamak için hattın içinde helyum kaçak testi uygulanır.

-

Yüzey İşlemi destekler elektropolishing (316L/304 paslanmaz çelik varyantları için) korozyon direncini artırmak ve yüzey pürüzsüzlüğünü iyileştirmek (Ra ≤ 0,6μm), endüstriyel ekipmanlarda eşit mat görünüm elde etmek için bead blasting veya kimyasal direnç gerektiren ortamlar için pasivasyon işlemi uygulanır. Görsele 316L paslanmaz çeliğin doğal yüzeyi gösterilmiştir ancak tüm yüzey işlemlerine zorlu koşullarda dayanıklılığı sağlamak amacıyla 150 saat tuz spreyi testi uygulanır; bunlara denizcilik ve kimya proses ortamları dahildir.

-

Kalıp Geliştirme Süreci : Standart Gerdirme Rezervuar kalıpları için 6 hafta sürer ve hızlandırılmış 4 haftalık teslim süresi silindir çapı, cidar kalınlığı, port özellikleri veya delik düzenlemeleri gibi değişiklikler için—özel sistem tasarımları ve benzersiz uygulama gereksinimleriyle uyum sağlamak açısından hayati öneme sahiptir.

-

Örnek teslimat süresi : Standart örnekler için 45 gün; mevcut kalıp kullanılarak yapılan değiştirilmiş tasarımlar için 30 gün. Örnekler bir kapsamlı test raporunu içerir ve patlama basıncını (1,8× anma basıncı), boyutsal uygunluğu (prototip resmine göre silindir gövdesi için ±0,05 mm tolerans ve dişli port için ±0,01 mm) ve sızdırmazlık testi sonuçlarını kapsar.

-

Kalite Sistemi ile uyumlu IATF 16949 , Gerdirme Rezervuarı için özel kontrollerle: her bir birim %100 helyum sızdırmazlık testinden, boyutsal incelemesinden ve yüzey kusurları ya da işleme hataları için görsel muayeneden geçirilir.

-

ÜRETİM AVANTAJI : Otomatik derin çekme ve CNC işleme hatları ile Yapay zeka destekli görüntü sistemleri duvar kalınlığının tekdüzeliği, bağlantı hattı hizalaması, yüzey kaplaması ve boyutsal doğruluk açısından her parçayı inceleyin—görüntüdeki parçanın üretilen tüm birimleri temsil ettiğinden emin olun. Bu otomasyon, yüksek basınca dayanıklı bileşenler için sektörel ortalamalardan çok daha düşük olan %0,03'ten az hata oranına ulaşır.

- En Az Sipariş miktarı : Standart konfigürasyonlar için 1000 adet; özel malzeme/tasarım kombinasyonları için 1000 adet. Özel siparişlere üretilebilirlik için tasarım analizi karmaşık özelliklerin (görüntüdeki çok delikli desen ve dişli bağlantı gibi) maliyet verimliliğini korurken yüksek hacimli üretimde uygulanabilir olduğundan emin olmak için dahildir.

-

Ultra Sızdırmaz Yüksek Basınç Performansı : Derin çekme yöntemiyle üretilmiş silindirik gövde (görüntüde görüldüğü gibi) ve hassas dişli bağlantı noktası, hidrolik gerdiriciler, sıvı rezervuarları ve ağır makinalarda ve otomotiv uygulamalarında basınç regülasyon sistemleri için kritik olan 120+ bar basınca karşı mutlak bütünlüğü koruyacak şekilde tasarlanmıştır. Bu, kaynaklı veya monte edilmiş alternatiflere kıyasla sıvı sızıntısı riskini ortadan kaldırarak işletme kesintisini ve bakım maliyetlerini %50 oranında azaltır.

-

Korozyon Direnci ve Kimyasal Uyumluluk : Gösterilen resimdeki 316L paslanmaz çelik varyantları, aşındırıcı sıvılara, tuzlu suya ve endüstriyel kimyasallara karşı doğal direnç sunar ve bu nedenle denizcilik, kimya işleme ve açık deniz uygulamaları için Gerdirme Rezervuarı'nı ideal hale getirir. Elektropolish yüzeyler, gıda sınıfı, farmasötik ve tıbbi ekipmanlarda sıvı teması için FDA ve USP standartlarını karşılar.

-

Döngüsel Yükler Altında Yapısal Bütünlük : Tekdüze duvar kalınlığı (± 0.05 mm) ve güçlendirilmiş port tasarımı, rezervuarın döngüsel basınç yüklerine, mekanik germe kuvvetlerine ve otomotiv motorlarında, endüstriyel makinelerde ve yenilenebilir enerji sistemlerinde yaygın olan titreşimlere dayanabilmesini sağlar. Hızlı ömür testide, Gerginlik Depoları 20,000'den fazla basınç döngüsünden yorgunluk veya boyut bozulması olmadan hayatta kaldı.

-

Hızlı Özelleştirme ve Tasarım Esnekliği : Ekibimiz silindir boyutlarını, duvar kalınlığını, port türlerini (örneğin, BSP'den NPT ipliklerine geçiş), delik desenlerini veya yüzey bitirmeyi 4 hafta kadar kısa sürede değiştirebilir. Bu da müşterilerin gerilim rezervuarını yeni nesil elektrikli araç sıvı yönetim sistemleri veya geliş

- Maliyet Etkili Ölçeklenebilirlik : Yüksek hızda derin çekme (saatte 70+ parça) ve otomatik CNC işleme, büyük siparişler için birim maliyetleri düşürür. 3.000'in üzerindeki miktarlarda Tensioning Rezervuar'ın maliyeti %25 azalır ve bu da onu yüksek kâr marjlı endüstriyel ekipman ile seri üretim otomotiv parçaları için rekabetçi bir seçenek haline getirir.

-

Endüstriyel Hidrolik : Şunun olarak hizmet verir hidrolik gerdirici rezervuarları (yüksek basınç kapasitesi ve sızdırmaz tasarım, konveyör sistemlerinde, kablo montajlarında ve ağır makinelerde gerginliği korur) ve endüstriyel sıvı depolama tankları (imalat tesislerinde hidrolik yağı, soğutucular veya yağlayıcılar depolanır). Korozyon direnci, zorlu fabrika ortamlarında güvenilirlik sağlar.

-

Otomotiv parçaları : Şunun olarak kullanılır motor yağı rezervuarları (hassas bağlantı noktası ve sızdırmaz tasarım, yüksek motor sıcaklıkları ve titreşimler altında sıvı kaybını önler) ve şanzıman sıvısı basınç regülatörleri (silindirik gövde dinamik yükleri ve termal genleşmeyi dayanır). Otomotiv dayanıklılık standartlarını karşılar (200.000+ mil testi).

-

Kimyasal İşleme ve Denizcilik : İdeal aşındırıcı sıvıları muhafaza eden kaplar (316L paslanmaz çelik asitlere, bazlara ve çözücülere direnir) ve deniz taşıtlarında sıvı tankları (gemide hidrolik sistemlerinde ve sintine pompalarında tuzlu suya maruz kalımaya dayanır).

-

Yenilenebilir Enerji : Üzerinde uygulanır rüzgar türbinlerinin hidrolik gerdirme sistemleri (yüksek basınçlı sıvı yönetimi ile kablo gerilmesini destekler) ve güneş paneli izleme sistemi bileşenleri (hidrolik aktüatörler için güvenilir sıvı depolama).

-

Diğer endüstriler : İçinde kullanılır tıbbi cihaz sıvı rezervuarları (elektropolish yüzeyler, tanıma ekipmanları için biyouyumluluk standartlarını karşılar) ve havacılık bileşeni prototipleri (test sistemlerinde sıvı yönetimi için hafif alüminyum varyantlar). Malzemeden bağlantı konfigürasyonuna kadar özelleştirilebilme esnekliği, niş yüksek performanslı uygulamalar için uygun hale getirir.

Hassas metal parça çözümümüze hoş geldiniz, Gerginlik Rezervuarı (Model: Tensioning) —robotik ve akıllı ev sektörlerinde yapısal-işlevsel entegrasyon için tasarlanmış özel bir bileşen yüksek basınçlı sıvı depolama ve mekanik germe sistemleri endüstriyel ve otomotiv sektörlerinde olduğu gibi. Ekli resimde gösterildiği gibi, bu rezervuar sızdırmaz paslanmaz çelik silindirik gövdeye, hassas dişli giriş portuna ve stratejik olarak yerleştirilmiş erişim deliklerine sahiptir ve bu da onu hidrolik gergi rezervuarları, endüstriyel sıvı depolama tankları ve otomotiv basınç regülasyon sistemleri gibi uygulamalar için ideal hale getirir. Mühendislik ekibimiz, sızdırmaz performans, yapısal bütünlük ve boyutsal hassasiyetin kritik olduğu sektörlerin zorlu taleplerini karşılamak üzere Gergi Rezervuarını optimize etmiştir: silindirin cidar kalınlığı ±0,05 mm içinde kontrol edilir ve resimde görülen dişli port ±0,01 mm toleransla işlenir—yüksek stresli, döngülü yük ortamlarında basınç bütünlüğünü korumak açısından hayati öneme sahiptir. Güvenilir sıvı depolama ihtiyacınız olan bir endüstriyel ekipman üreticisi olun ya da hassas gergi bileşenleri temin eden bir otomotiv tedarikçisi olun, Gergi Rezervuarı karmaşık üretim gereksinimleriyle sağlam işlevselliği birleştiren bir çözüm sunar.

Gerginlik Rezervuarı, yüksek basınçlı sıvı yönetimi ve gerdirme uygulamaları için özel olarak tasarlanmıştır ve hassas mühendislikle üretilmiş bir muhafaza bileşeni olarak rolüne uygun özelliklere sahiptir (görüntüde görüldüğü gibi):

Gerginlik Rezervuarı, görüntüde gösterilen hassas mühendislik tasarımı sayesinde benzersiz avantajlar sunar:

Tensioning Rezervuar'ın hassas tasarımı (görüntüde gösterildiği gibi) sektörler arası çok yönlü bir çözüm sunar:

Her uygulamada, kesintisiz silindirik gövdesi, hassas dişli bağlantı ağzı ve stratejik erişim delikleriyle örneklendirilen Gerdirme Rezervuarı'nın hassasiyetle tasarlanmış yapısı, hem yüksek basınçta güvenilirlik hem de modern imalatta esneklik gerektiren parçalar için yeni bir standart belirler.

S: Kalıp geliştirme ve numune üretimi ne kadar sürer?

C: Kalıp geliştirme 6 hafta sürer ve numuneler 45 gün içinde teslim edilir; böylece müşteri ihtiyaçlarına hızlı yanıt sağlanır.

S: Hangi üretim sürecini kullanıyorsunuz?

A: Üretim için yüksek verimlilik, hassasiyet ve mükemmel tutarlılık sağlayan, özellikle karmaşık geometrili parçalara uygun olan progresif dövme kalıpları ve metal çekme süreçlerini birlikte kullanıyoruz.

S: Otomotiv endüstrisi kalite standartlarını karşılıyor musunuz?

A: Evet, IATF 16949 Kalite Yönetim Sistemi'ne göre sertifikalıyız ve otomotiv endüstrisinin kalite gereksinimlerine tam olarak uymaktayız.

S: Metal çekme sürecin avantajları nelerdir?

A: Metal çekme süreci, eşit duvar kalınlığı ve mükemmel yüzey kalitesini korurken derin, ince cidarlı parçalar üretilebilmesini sağlar ve özellikle muhafaza ile konteyner tipi parçaların üretimine uygundur.

S: Üretim kapasiteniz hangi sektörleri kapsamaktadır?

A: Ev aletleri için metal parçaların yanı sıra hem dövme hem de çekme parçalar olmak üzere otomotiv bileşenleri için hassas metal parçaların üretimini de yapabiliriz.

S: Çoklu yüzey işleme seçeneklerini destekliyor musunuz?

A: Farklı uygulama ihtiyaçlarını karşılamak için galvanizleme, nikel kaplama, boya, elektroforetik kaplama ve pasivasyon dahil olmak üzere çeşitli yüzey işleme seçenekleri sunuyoruz.

S: Minimum sipariş miktarı müzakere edilebilir mi?

C: Standart minimum sipariş miktarımız 1.000 adettir. Uzun vadeli iş birliği veya özel gereksinimler için esnek şekilde müzakere edebiliriz.

Fırın kapak menteşesinin performansını artırmaya hazır mısınız? Ücretsiz teknik danışmanlık ve fiyat teklifi almak için hemen bizimle iletişime geçin! Mühendislerimiz ve satış ekibimiz size profesyonel destek sağlamaya hazırdır.

E-posta: [email protected]

Telefon: 86- 15663457251

Ekipmanlarınız için güçlü ve hassas üretilen, her açılış ve kapanışı destekleyecek güvenilir fırın menteşelerimizi seçin.

Not: Bu ürün, benzersiz ve özgün tasarımı güvence altına alan AB tasarım patentine sahiptir.