Produit étiré

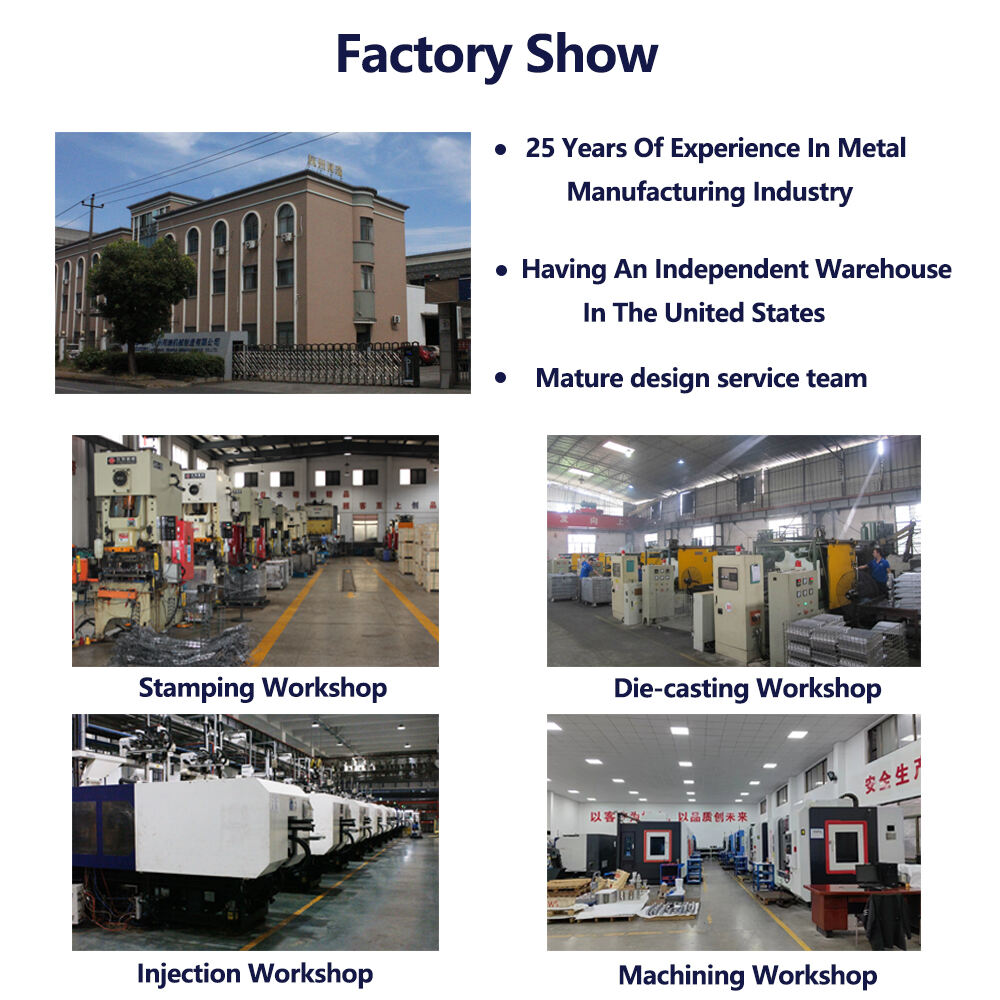

Nous sommes spécialisés dans la fabrication de pièces métalliques de précision, avec une équipe professionnelle de conception et de production dédiée à fournir aux clients des solutions de composants métalliques de haute qualité et très cohérentes. Grâce à une technologie avancée de matrices progressives d'estampage, aux procédés d'emboutissage métallique et à des lignes de production entièrement automatisées, nous offrons un service clé en main allant du soutien à la conception jusqu'à la livraison en série. Nos produits sont largement utilisés dans les biens blancs, les pièces automobiles et d'autres secteurs industriels.

- Vue d'ensemble

- Produits recommandés

-

Les produits : Utilise principalement acier inoxydable 316L (épaisseur de 2,5 à 6,0 mm) en raison de sa résistance exceptionnelle à la corrosion, de sa grande résistance à la traction (≥520 MPa) et de sa compatibilité avec des fluides agressifs tels que l'huile hydraulique, les liquides de refroidissement et même des produits chimiques légers. Les matériaux optionnels comprennent l'acier inoxydable 304 (pour une utilisation industrielle générale) ou l'alliage d'aluminium 6061-T6 (pour des applications automobiles légères où la réduction du poids est critique). Tous les matériaux font l'objet d'un contrôle par épaisseur ultrasonore et d'une vérification de la pression de rupture (résistant à une pression supérieure à 120 bar sans déformation ni fuite).

-

Procédé de fabrication les machines à laver emboutissage profond du métal (avec 6 à 9 étapes) pour former le corps cylindrique (assurant une épaisseur de paroi uniforme et une homogénéité structurelle visible sur l'image) et usinage CNC Précis pour le port fileté, les trous d'accès et les caractéristiques de montage. Le procédé d'étirage permet d'obtenir des tolérances dimensionnelles de ±0,05 mm, tandis que l'étape d'usinage contrôle la précision du filetage à ±0,01 mm. Des lignes de production entièrement automatisées intègrent ces processus, avec un test d'étanchéité en ligne au gaz hélium pour vérifier une performance absolument étanche.

-

Traitement de surface : Soutient électropolissage (pour les variantes en acier inoxydable 316L/304) afin d'améliorer la résistance à la corrosion et la douceur de surface (Ra ≤ 0,6 μm), sablage (pour un fini mat uniforme sur les équipements industriels) ou passivation (pour les environnements résistants aux produits chimiques). L'image montre le fini naturel de l'acier inoxydable 316L, mais tous les traitements de surface subissent un test de brouillard salin de 150 heures afin d'assurer leur durabilité dans des conditions sévères, notamment dans les environnements marins et de transformation chimique.

-

Cycle de développement de moule : 6 semaines pour les moules standard de réservoir de tension, avec délai accéléré de 4 semaines pour les modifications du diamètre du cylindre, de l'épaisseur des parois, des spécifications des orifices ou des motifs de perçage — essentiel pour s'aligner sur les conceptions personnalisées de systèmes et les exigences d'applications uniques.

-

Délai de livraison de l'échantillon : 45 jours pour les échantillons standards ; 30 jours pour les conceptions modifiées utilisant un outillage existant. Les échantillons incluent un rapport d'essai complet couvrant la pression de rupture (1,8 × pression nominale), la conformité dimensionnelle (vérifiée par rapport au prototype sur l'image avec une tolérance de ±0,05 mm pour le corps du cylindre et de ±0,01 mm pour le raccord fileté) et les résultats des tests d'étanchéité.

-

Système de qualité conforme à IATF 16949 , avec des contrôles spécialisés pour le réservoir de tension : chaque unité subit un test d'étanchéité à l'hélium à 100 %, un contrôle dimensionnel et un examen visuel afin de détecter les défauts de surface ou les erreurs d'usinage.

-

AVANTAGE DE PRODUCTION : Lignes automatisées d'emboutissage profond et d'usinage CNC dotées de Systèmes de vision alimentés par IA inspecter chaque pièce pour l'uniformité de l'épaisseur des parois, l'alignement des orifices, la finition de surface et la précision dimensionnelle — en s'assurant que la pièce illustrée est représentative de toutes les unités produites. Cette automatisation permet d'atteindre un taux de défaut inférieur à 0,03 %, bien en dessous de la moyenne du secteur pour les composants destinés au confinement sous haute pression.

- Quantité minimale de commande : 1000 pièces pour les configurations standard ; 1000 pièces pour les combinaisons personnalisées de matériaux/design. Les commandes personnalisées incluent une analyse de la conception pour la fabricabilité afin de garantir que les caractéristiques complexes (comme le motif à multiples trous et l'orifice fileté visibles sur l'image) sont réalisables en production de grande série tout en maintenant une efficacité des coûts.

-

Performance Ultra-Étanche sous Haute Pression : Le corps cylindrique embouti profond (visible sur l'image) et le raccord fileté de précision sont conçus pour maintenir une intégrité absolue sous une pression de plus de 120 bars — essentiel pour les tendeurs hydrauliques, les réservoirs de fluide et les systèmes de régulation de pression dans les machines lourdes et les applications automobiles. Cela élimine tout risque de fuite de fluide, réduisant ainsi les temps d'arrêt et les coûts de maintenance de 50 % par rapport aux solutions soudées ou assemblées.

-

Résistance à la corrosion et compatibilité chimique : Les variantes en acier inoxydable 316L (telles que montrées sur l'image) offrent une résistance intrinsèque aux fluides corrosifs, à l'eau salée et aux produits chimiques industriels, ce qui rend le réservoir de tensionnement idéal pour les applications marines, la transformation chimique et les environnements offshore. Les surfaces électropolies répondent aux normes FDA et USP pour le contact avec des fluides dans les équipements alimentaires, pharmaceutiques et médicaux.

-

Intégrité structurelle sous charges cycliques : L'épaisseur uniforme de la paroi (±0,05 mm) et le design renforcé des orifices garantissent que le réservoir résiste aux charges cycliques de pression, aux forces de tension mécanique et aux vibrations—fréquentes dans les moteurs automobiles, les machines industrielles et les systèmes d'énergie renouvelable. Lors de tests accélérés de durée de vie, le réservoir de tension a survécu à plus de 20 000 cycles de pression sans fatigue ni dégradation dimensionnelle.

-

Personnalisation rapide et flexibilité de conception : Notre équipe peut modifier les dimensions du cylindre, l'épaisseur de la paroi, les types d'orifices (par exemple, passer de filetages BSP à NPT), les motifs de trous ou les finitions de surface en aussi peu que 4 semaines—permettant ainsi aux clients d'adapter le réservoir de tension à de nouvelles itérations de produits, telles que les systèmes de gestion de fluides pour véhicules électriques de nouvelle génération ou des composants hydrauliques industriels avancés.

- Évolutivité rentable : Le découpage profond à grande vitesse (70 pièces par heure ou plus) et l'usinage CNC automatisé réduisent les coûts unitaires pour les grandes séries. Pour des volumes de 3 000 pièces ou plus, le coût du réservoir de tension diminue de 25 %, ce qui en fait un choix compétitif tant pour les équipements industriels à forte marge que pour les pièces automobiles grand public.

-

Hydraulique industrielle : Sert de réservoirs de tendeur hydraulique (où la capacité élevée en pression et la conception étanche maintiennent la tension dans les systèmes de convoyeur, les câbles et les machines lourdes) et de réservoirs de stockage de fluides industriels (stockant de l'huile hydraulique, des liquides de refroidissement ou des lubrifiants dans les installations de fabrication). Sa résistance à la corrosion garantit une fiabilité dans les environnements industriels difficiles.

-

Pièces automobiles : Utilisé comme réservoirs d'huile moteur (la précision des orifices et la conception étanche empêchent la perte de fluide sous l'effet des hautes températures et des vibrations du moteur) et régulateurs de pression du fluide de transmission (le corps cylindrique résiste aux charges dynamiques et à la dilatation thermique). Il répond aux normes d'endurance automobile (essais effectués au-delà de 200 000 miles).

-

Industrie chimique et marine : Idéal pour cuves de confinement de fluides corrosifs (où l'acier inoxydable 316L résiste aux acides, bases et solvants) et réservoirs de fluides maritimes (résistant à l'exposition à l'eau salée dans les systèmes hydrauliques embarqués et les pompes de cale).

-

Énergie renouvelable : appliqué dans systèmes hydrauliques de tensionnement d'éoliennes (assurant le tensionnement des câbles grâce à une gestion des fluides à haute pression) et composants des systèmes de suivi solaire (stockage fiable des fluides pour actionneurs hydrauliques).

-

Autres industries : Utilisé dans réservoirs de fluide pour dispositifs médicaux (des surfaces électropolies répondant aux normes de biocompatibilité pour les équipements de diagnostic) et prototypes de composants aérospatiaux (des variantes en aluminium léger pour la gestion des fluides dans les systèmes de test). Sa flexibilité en matière de personnalisation, du matériau à la configuration des ports, le rend adapté aux applications spécialisées à haute performance.

Bienvenue dans notre solution de pièce métallique de précision, le Réservoir de tension (Modèle : Tensioning) —un composant spécialisé conçu pour systèmes de stockage de fluides sous haute pression et de tension mécanique dans les secteurs industriel et automobile. Comme illustré sur l'image ci-jointe, ce réservoir dispose d'un corps cylindrique en acier inoxydable sans soudure, d'un orifice d'entrée fileté de précision et d'orifices d'accès positionnés stratégiquement, ce qui le rend idéal pour des applications telles que les réservoirs de tendeur hydraulique, les cuves de confinement de fluides industriels et les systèmes de régulation de pression automobile. Notre équipe d'ingénieurs a optimisé le réservoir de tension afin de répondre aux exigences strictes des industries où la performance étanche, l'intégrité structurelle et la précision dimensionnelle sont critiques : l'épaisseur de la paroi du cylindre est contrôlée à ±0,05 mm près, et l'orifice fileté (visible sur l'image) est usiné avec une tolérance de ±0,01 mm, un critère essentiel pour maintenir l'intégrité sous pression dans des environnements à contraintes élevées et charges cycliques. Que vous soyez un fabricant d'équipements industriels ayant besoin d'un stockage fiable de fluides ou un fournisseur automobile recherchant des composants de tension de précision, le réservoir de tension offre une solution alliant exigences complexes de fabrication et fonctionnalité robuste.

Le réservoir de tension est conçu pour la gestion des fluides à haute pression et les applications de tension, avec des spécifications adaptées à son rôle de composant de confinement de précision (tel qu'illustré sur l'image) :

Le réservoir de tension tire parti de son design de précision (illustré sur l'image) pour offrir des avantages uniques :

La conception précise du réservoir de tension (telle que représentée sur l'image) en fait une solution polyvalente dans divers secteurs :

Dans chaque application, la conception de précision du réservoir de tensionnement — illustrée par le corps cylindrique sans soudure sur l'image, le port fileté de précision et les trous d'accès stratégiquement placés — établit une nouvelle référence pour les pièces exigeant à la fois fiabilité sous haute pression et adaptabilité dans la fabrication moderne.

Q : Combien de temps prennent le développement du moule et la production d'échantillons ?

R : Le développement du moule prend 6 semaines, et la livraison des échantillons est effectuée dans les 45 jours, assurant ainsi une réponse rapide aux besoins des clients.

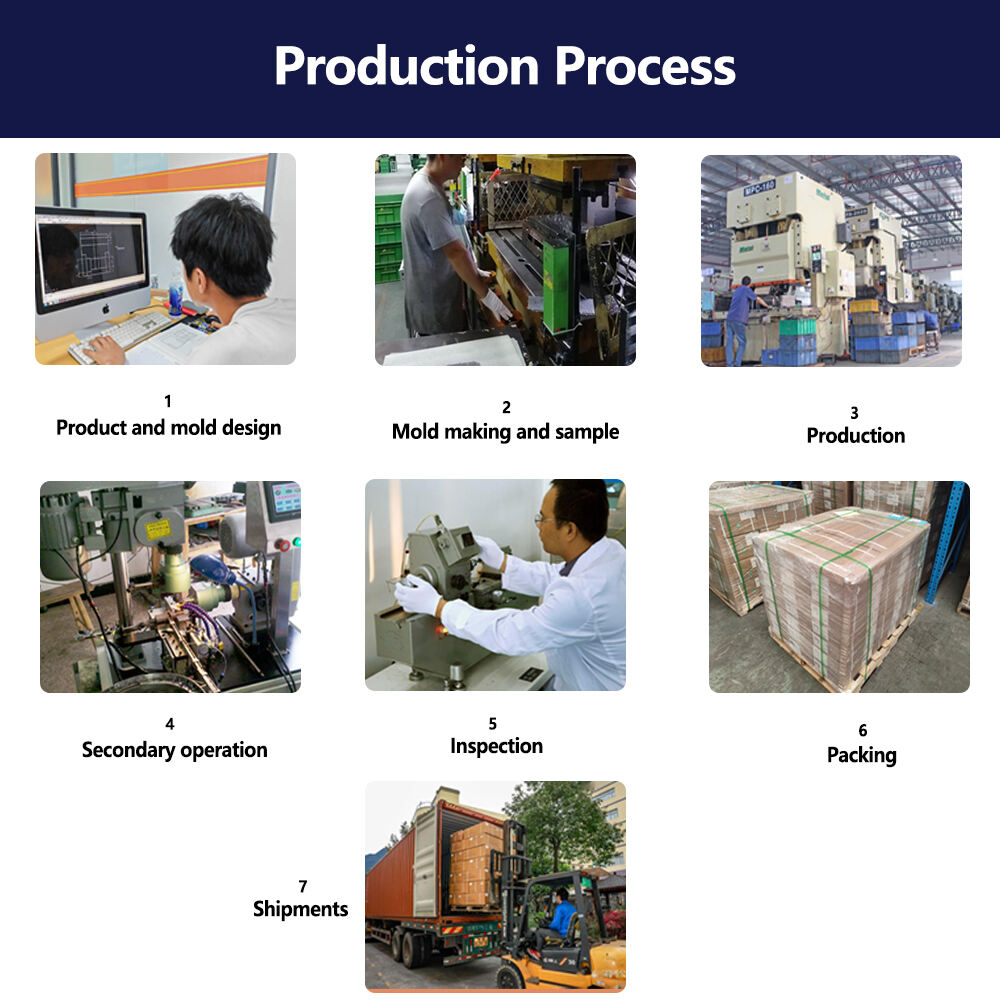

Q : Quel processus de production utilisez-vous ?

A : Nous utilisons des matrices d'estampage progressif combinées à des procédés d'emboutissage métallique pour la production, assurant une haute efficacité, une grande précision et une excellente cohérence, particulièrement adapté aux pièces aux géométries complexes.

Q : Répondez-vous aux normes de qualité de l'industrie automobile ?

A : Oui, nous sommes certifiés selon le système de management de la qualité IATF 16949, conformément aux exigences de qualité de l'industrie automobile.

Q : Quels sont les avantages du procédé d'emboutissage métallique ?

A : Le procédé d'emboutissage permet de produire des pièces profondes et à parois minces tout en maintenant une épaisseur de paroi uniforme et une excellente qualité de surface, ce qui le rend particulièrement adapté à la fabrication de boîtiers et de pièces de type récipient.

Q : Quels secteurs couvrent vos capacités de production ?

A : Nous pouvons produire non seulement des pièces métalliques pour appareils électroménagers, mais aussi des pièces métalliques de précision pour composants automobiles, y compris des pièces embouties et embouties profondes.

Q : Proposez-vous plusieurs options de traitement de surface ?

Oui, nous proposons diverses options de traitement de surface, notamment la galvanisation, le plaquage au nickel, la peinture, le revêtement électrophorétique et la passivation, afin de répondre aux différents besoins d'application.

Q : La quantité minimale de commande est-elle négociable ?

R : 1 000 pièces est notre quantité minimale de commande standard. Pour une coopération à long terme ou des exigences particulières, nous pouvons négocier de manière flexible.

Prêt à améliorer la performance de la charnière de votre porte de four ? Contactez-nous dès maintenant pour une consultation technique gratuite et un devis ! Nos ingénieurs et notre équipe commerciale sont à votre disposition pour vous offrir un support professionnel.

E-mail : [email protected]

Tél. : 86- 15663457251

Choisissez nos charnières de four fiables pour votre équipement — conçues solides et précises pour supporter chaque ouverture et fermeture.

Remarque : Ce produit est protégé par un brevet de conception européen, garantissant un design unique et exclusif.