MS01-13-Metal presleme buzdolabı bileşenleri

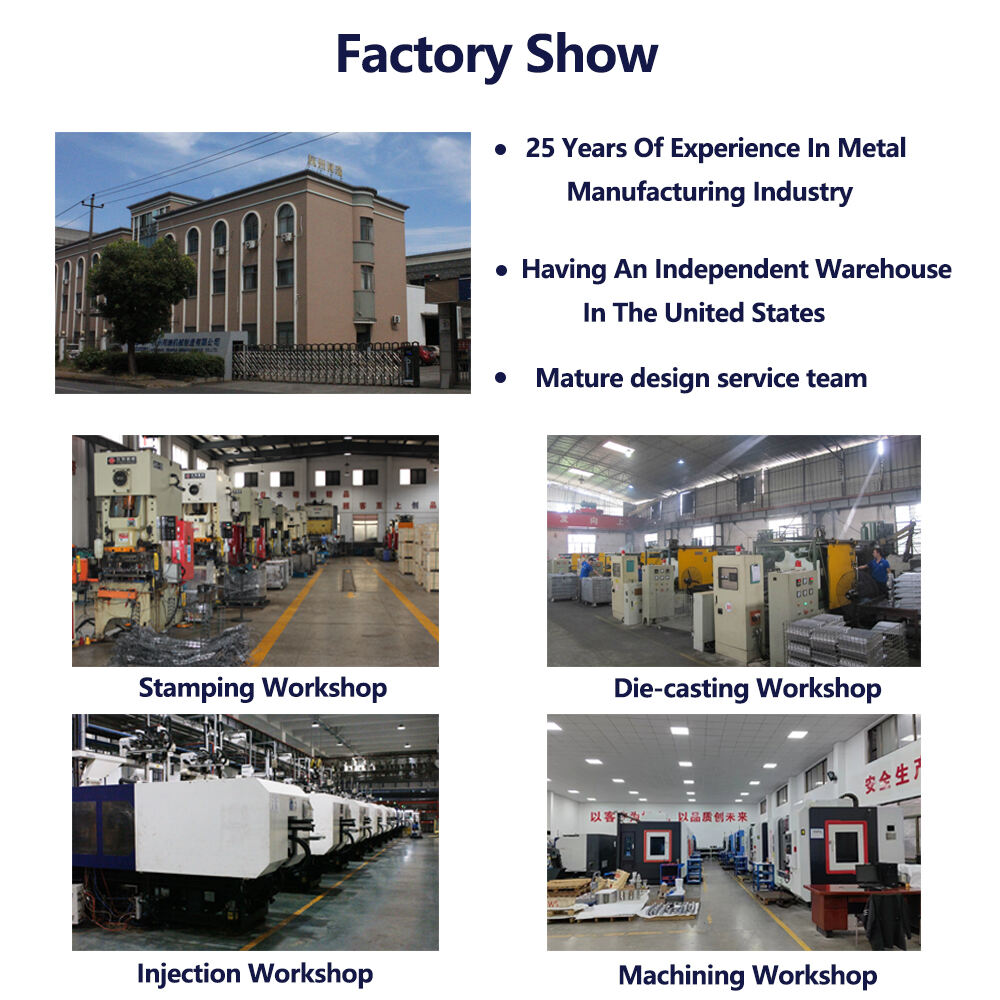

Hassas metal parçaların imalatında uzmanız ve müşterilere yüksek kaliteli, yüksek ölçüde tutarlı metal bileşen çözümleri sunmak için profesyonel bir tasarım ve üretim ekibine sahibiz. İleri düzey ilerleyen kalıp teknolojisi, metal çekme süreçleri ve tamamen otomatik üretim hatlarından yararlanarak tasarımdan seri üretime kadar tek elden hizmet sunuyoruz. Ürünlerimiz beyaz eşya, otomotiv parçaları ve diğer endüstriyel sektörlerde yaygın olarak kullanılmaktadır.

- Genel Bakış

- Önerilen Ürünler

-

Malzemeler : Esas olarak yüksek mukavemetli galvanizli çelik (SGCD sınıfı, 1,2–2,8 mm kalınlık) ana braket için kullanılır ve hassas işlenmiş dişli gömme somunlar (uygulamaya göre pirinç veya paslanmaz çelik) ile birlikte kullanılır. Seçenek olarak kimyasal maddelere dayanıklı ortamlar için 304 paslanmaz çelik ya da hafif otomotiv iç parçaları için 6061 alüminyum alaşımı kullanılabilir. Tüm malzemeler çekme testinden geçirilir (galvanizli çelik için minimum 330 MPa) ve tork doğrulamasına tabi tutulur (her gömme somun, koparmadan 15–40 N·m dayanır).

-

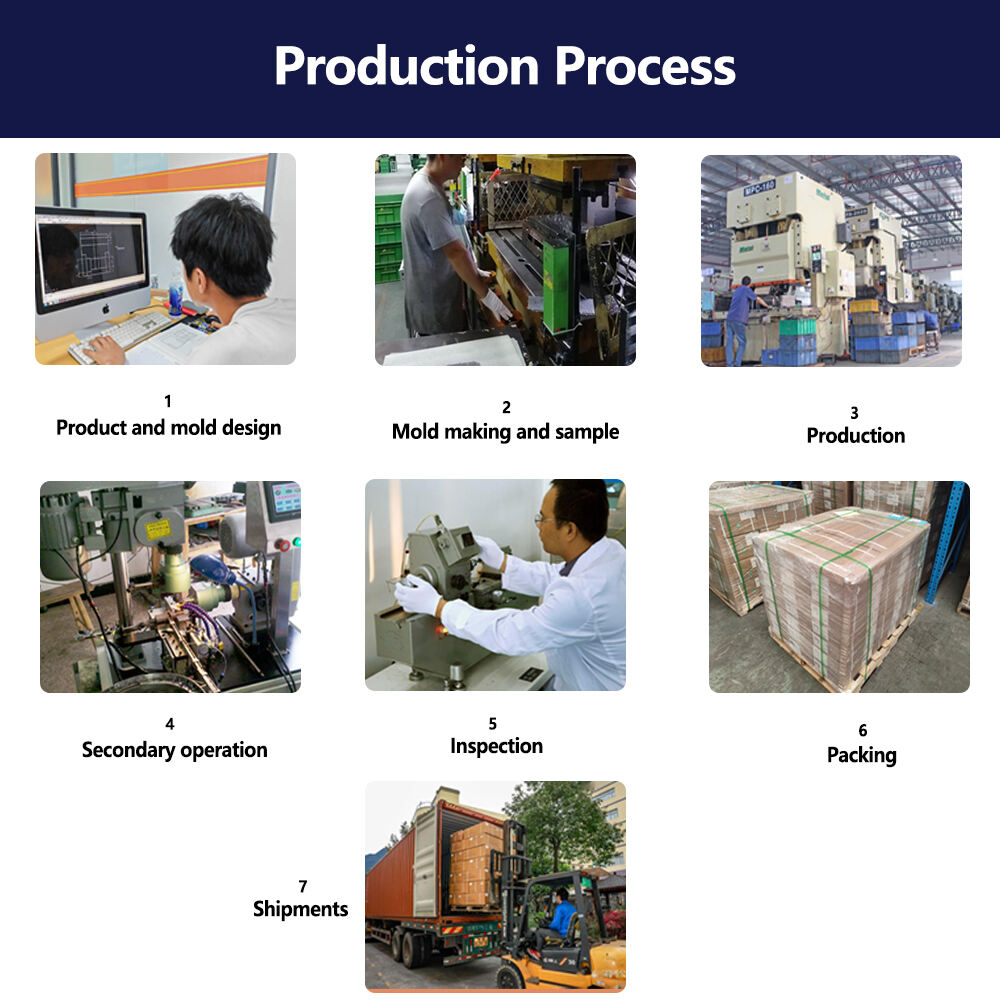

Üretim süreci : Birleştirir ilerleyen kalıp işlemi (9–13 istasyon) metal braket için (görüntüde görülen kıvrımlı şekil ve kilit oluğu oluşturmak üzere) ve hassas gömme kalıplama vida bağlantı elemanları için. Sac işleme süreci ±0,03 mm boyutsal toleranslara ulaşırken, her bir gömme somunun pres geçmesi hizalamayı sağlamak amacıyla ±0,02 mm içinde kontrol edilir. Tam otomatik üretim hatları bu süreçleri entegre eder ve gömme somunların bütünlüğünü doğrulamak için hattın içinde çok noktalı tork testi yapılır.

-

Yüzey İşlemi : Galvanizli çelik braket destekler elektroforetik kaplama (gri, 18–25μm) artırılmış korozyon direnci için (resimdeki yüzey görünümüyle uyumlu), otomotiv sınıfı dayanıklılık için çinko-nikel kaplama veya paslanmaz çelik varyantları için pasivasyon işlemi. Her vida deliği gömme somunu, galvanik korozyonu önlemek üzere braketin yüzey kaplamasıyla uyumlu şekilde kaplanır. Tüm yüzey işlemlerinde 96 saat tuz sisine karşı test başarılıdır ve montaj 2.000'den fazla titreşim test döngüsünü dayanır.

-

Kalıp Geliştirme Süreci : Standart MS01-13 kalıpları için 6 hafta, hızlandırılmış 4,5 haftalık teslim süresi braket geometrisi veya gömme somun özelliklerinde yapılan değişiklikler için—özel ekipman tasarımları ile uyum sağlamada kritik öneme sahiptir.

-

Örnek teslimat süresi : Standart örnekler için 45 gün; mevcut kalıp kullanılarak yapılan değiştirilmiş tasarımlar için 30 gün. Örnekler bir çok noktalı tork raporu ve boyutsal uygunluk verilerini içerir (görüntüdeki prototip ile karşılaştırılıp ±0,03 mm toleransla doğrulanmıştır).

-

Kalite Sistemi ile uyumlu IATF 16949 , MS01-13 için özel kontrollerle: her montaj %100 tork testinden geçirilir (eklemelerin 15–40 N·m spesifikasyonlarını karşıladığından emin olmak için) ve kenar kırıkları veya hizalama bozuklukları açısından görsel incelemeden geçirilir.

-

ÜRETİM AVANTAJI : Otomatik hatlar Yapay zeka destekli görüntü sistemleri her parçanın boyutsal hataları, eklem hizalaması ve yüzey kusurları açısından denetlenir—görüntüdeki parçanın üretilen tüm birimleri temsil ettiğinden emin olunur. Bu otomasyon, çoklu özellikli bileşenler için sektörel ortalamalardan çok daha düşük olan %0,06'dan az hata oranına ulaşır.

- En Az Sipariş miktarı : Standart konfigürasyonlar için 1.000 adet; özel malzeme/eklem kombinasyonları için 1.600 adet. Özel siparişler bir tasarım doğrulama aşamasını içerir modifikasyonların (örneğin, braket kalınlığı değişiklikleri veya ekli sayı ayarlamaları) montajın yapısal bütünlüğünü koruduğundan emin olmak için.

-

Çok Noktalı Dişli Ekli Dizi : Hassas pres geçme ekli parçalar (görüntüde görülmektedir) ikincil diş açma işlemlerine olan ihtiyacı ortadan kaldırarak üreticiler için montaj süresini %35 oranında azaltır. Dağıtılmış tork kapasiteleri (ekli parça başına 15–40 N·m), otomotiv iç mekanı veya endüstriyel makinalar gibi yüksek titreşimli ortamlarda güvenilir sabitleme sağlar.

-

Yapısal Yük Dağıtımı : Galvanizli çelik braket (görüntüde görülen takviyeli kenarlar ve kilitleme çıkıntısıyla birlikte) yükleri çoklu noktalara eşit şekilde dağıtır ve statik yüklerde 80 kg'ye, dinamik yüklerde ise 40 kg'ye kadar dayanır. Testlerde MS01-13, fırın kapağı kullanımını simüle eden 8.000'den fazla açılıp-kapanma döngüsünü deformasyona uğramadan atlatmış olup ağır iş uygulamaları için uygundur.

-

Korozyon Direnci ve Dayanıklılık : Galvanizli çelik ve elektroforetik kaplamanın (veya alternatif yüzey işlemlerin) birleşimi, montajın pas ve kimyasal hasara karşı dirençli olmasını sağlar. Tuz sis testinde, MS01-13 endüstri standartlarını %25 oranında aşarak açık hava ticari ekipmanları veya deniz uygulamaları için uygun hale gelmiştir.

-

Hızlı Özelleştirme : Ekibimiz, braket boyutlarını, gömme parçaları (örneğin, korozyon direnci için pirinçten paslanmaz çeliğe geçiş gibi) veya yüzey işlemlerini en kısa 4,5 haftada değiştirebilir; bu da müşterilerin MS01-13'ü yeni ürün hatlarına, örneğin güncellenmiş otomotiv iç sistemleri veya ticari buzdolabı bileşenlerine uyarlamasına olanak tanır.

- Maliyet Etkili Ölçeklenebilirlik : Otomatik üretim (dövme + gömme kalıp) ve yüksek hacimli üretime uyumluluk, birim maliyetleri düşürür. 6.000 adetten fazla siparişlerde MS01-13'ün maliyeti %18 azalır ve böylece hem OEM'ler hem de yedek parça tedarikçileri için rekabetçi bir seçenek haline gelir.

-

Beyaz eşya : Şunun olarak hizmet verir fırın kontrol paneli montajları (elektronikleri şasiye sabitlemek için dişli gömme somunlar kullanılır ve braketin dayanıklılığı tekrarlanan etkileşimleri destekler) ve buzdolabı kapak donanımı (kıvrımlı şekil kapı doğramalarına oturur ve gömme somunlar ayarlanabilir bağlantı elemanlarına olanak tanır). Elektroforetik kaplama mutfak nemi ve temizlik kimyasallarına karşı dirençlidir.

-

Otomotiv parçaları : Şunun olarak kullanılır iç mekan süsleme bağlantı braketleri (gömme somunlar dekoratif panelleri sabitler ve kilit mandalı yerine oturur) ve koltuk ayar mekanizması bileşenleri (çok noktalı gömme somunlar koltuk hareketi sırasında yükü dağıtır). Otomotiv dayanıklılık standartlarını karşılar (150.000'den fazla çevrim testi).

-

Ticari ekipman : İdeal otomatik satış makinesi bileşen dizileri (gömme somunlar birden fazla motoru/dağıtıcıyı sabitler ve braket makinenin şasisine bağlanır) ve ticari dondurucu kapı kilitleri (takviyeli girintili kilit kapı sabitler ve ekler düşük sıcaklıklarda daralmaya dayanır). Mutfak ekipmanları için gıda güvenli kaplamalar mevcuttur.

-

Endüstriyel Sektor : Üzerinde uygulanır makine paneli montaj braketleri (ekler kontrol panellerini sabitler ve braketin sağlamlığı yanlışlıkla sökülmemesini önler) ve konveyör sistemi çok noktalı bağlantı elemanları (dişli ekler modüler parça değişimine olanak tanır ve braket konveyör titreşimlerine dayanır). -30°C ile 110°C arasında sıcaklıklarda güvenilir şekilde çalışır.

-

Diğer endüstriler : İçinde kullanılır ofis mobilyaları çok noktalı menteşeler (ekler stabil dönmeyi sağlar ve braket masa veya dolap kapaklarını destekler) ve iletişim ekipmanları arka düzlem montajları (kilit mandalı panelleri sabitler ve ekler kablo yönetimi donanımına olanak tanır). Resimdeki galvaniz görünümlü veya renkli kaplamalar gibi özel kaplamalar, marka estetiğine uyar.

Model MS01-13 ile hassas metal parça çözümümüze hoş geldiniz—çok noktalı mekanik bağlantı ve yapısal takviye amacıyla tasarlanmış bir mühendislik başarısı çok noktalı mekanik bağlantı ve yapısal takviye çeşitli sektörlerde. Ekli görüntüde gösterildiği gibi, MS01-13 entegre dişli sabitleme dizisi, konturlu metal braket ve güçlendirilmiş kilit mandalına sahiptir ve bu da otomotiv iç kaplamaları, beyaz eşya kontrol paneli montajları ve endüstriyel ekipman bağlantı elemanları gibi güvenli çok bileşenli bağlantının gerektiği uygulamalar için ideal hale getirir. Araştırma ve Geliştirme ekibimiz, yük dağılımı ile montaj hassasiyetini dengelemek amacıyla MS01-13'ü optimize etmiştir: resimde görülen dişli gömme parçalar ±0,02 mm doğrulukla pres geçme yöntemiyle yerleştirilmiştir ve böylece torkun eşit şekilde iletilmesi sağlanır; yüksek mukavemetli galvanizli çelik taban ise döngüsel yüklere ve çevresel korozyona karşı direnç sunar. Dayanıklı iç bileşenler arayan bir otomotiv tedarikçisi olun ya da sağlam çok noktalı montaj çözümlerine ihtiyaç duyan bir ticari ekipman üreticisi olun, MS01-13 yapısal bütünlüğü montaj verimliliğiyle birleştiren hibrit bir tasarım sunar.

Model MS01-13, yük dağıtan, çok fonksiyonlu bir bileşen olarak rolüne uygun şekilde çok noktalı sabitleme uygulamaları için tasarlanmıştır (görüntüde görüldüğü gibi):

MS01-13 modeli, benzersiz avantajlar sunmak için hibrit tasarımından (görüntüde gösterilmiştir) yararlanır:

Model MS01-13'ün melez tasarımı (görüntüde gösterildiği gibi) sektörler arası çok yönlü bir çözüm sunar:

Her uygulamada, MS01-13'ün hibrit tasarımı—görüntüde de görüldüğü gibi hassas dişli gömme elemanlarla sağlam bir metal braketin birleşimi—modern imalatta hem yapısal güvenilirlik hem de montaj verimliliği gerektiren parçalar için yeni bir standart belirler.

S: Kalıp geliştirme ve numune üretimi ne kadar sürer?

C: Kalıp geliştirme 6 hafta sürer ve numuneler 45 gün içinde teslim edilir; böylece müşteri ihtiyaçlarına hızlı yanıt sağlanır.

S: Hangi üretim sürecini kullanıyorsunuz?

A: Üretim için yüksek verimlilik, hassasiyet ve mükemmel tutarlılık sağlayan, özellikle karmaşık geometrili parçalara uygun olan progresif dövme kalıpları ve metal çekme süreçlerini birlikte kullanıyoruz.

S: Otomotiv endüstrisi kalite standartlarını karşılıyor musunuz?

A: Evet, IATF 16949 Kalite Yönetim Sistemi'ne göre sertifikalıyız ve otomotiv endüstrisinin kalite gereksinimlerine tam olarak uymaktayız.

S: Metal çekme sürecin avantajları nelerdir?

A: Metal çekme süreci, eşit duvar kalınlığı ve mükemmel yüzey kalitesini korurken derin, ince cidarlı parçalar üretilebilmesini sağlar ve özellikle muhafaza ile konteyner tipi parçaların üretimine uygundur.

S: Üretim kapasiteniz hangi sektörleri kapsamaktadır?

A: Ev aletleri için metal parçaların yanı sıra hem dövme hem de çekme parçalar olmak üzere otomotiv bileşenleri için hassas metal parçaların üretimini de yapabiliriz.

S: Çoklu yüzey işleme seçeneklerini destekliyor musunuz?

A: Farklı uygulama ihtiyaçlarını karşılamak için galvanizleme, nikel kaplama, boya, elektroforetik kaplama ve pasivasyon dahil olmak üzere çeşitli yüzey işleme seçenekleri sunuyoruz.

S: Minimum sipariş miktarı müzakere edilebilir mi?

C: Standart minimum sipariş miktarımız 1.000 adettir. Uzun vadeli iş birliği veya özel gereksinimler için esnek şekilde müzakere edebiliriz.

Fırın kapak menteşesinin performansını artırmaya hazır mısınız? Ücretsiz teknik danışmanlık ve fiyat teklifi almak için hemen bizimle iletişime geçin! Mühendislerimiz ve satış ekibimiz size profesyonel destek sağlamaya hazırdır.

E-posta: [email protected]

Telefon: 86- 15663457251

Ekipmanlarınız için güçlü ve hassas üretilen, her açılış ve kapanışı destekleyecek güvenilir fırın menteşelerimizi seçin.

Not: Bu ürün, benzersiz ve özgün tasarımı güvence altına alan AB tasarım patentine sahiptir.