MS01-13-Composants métalliques emboutis pour réfrigérateur

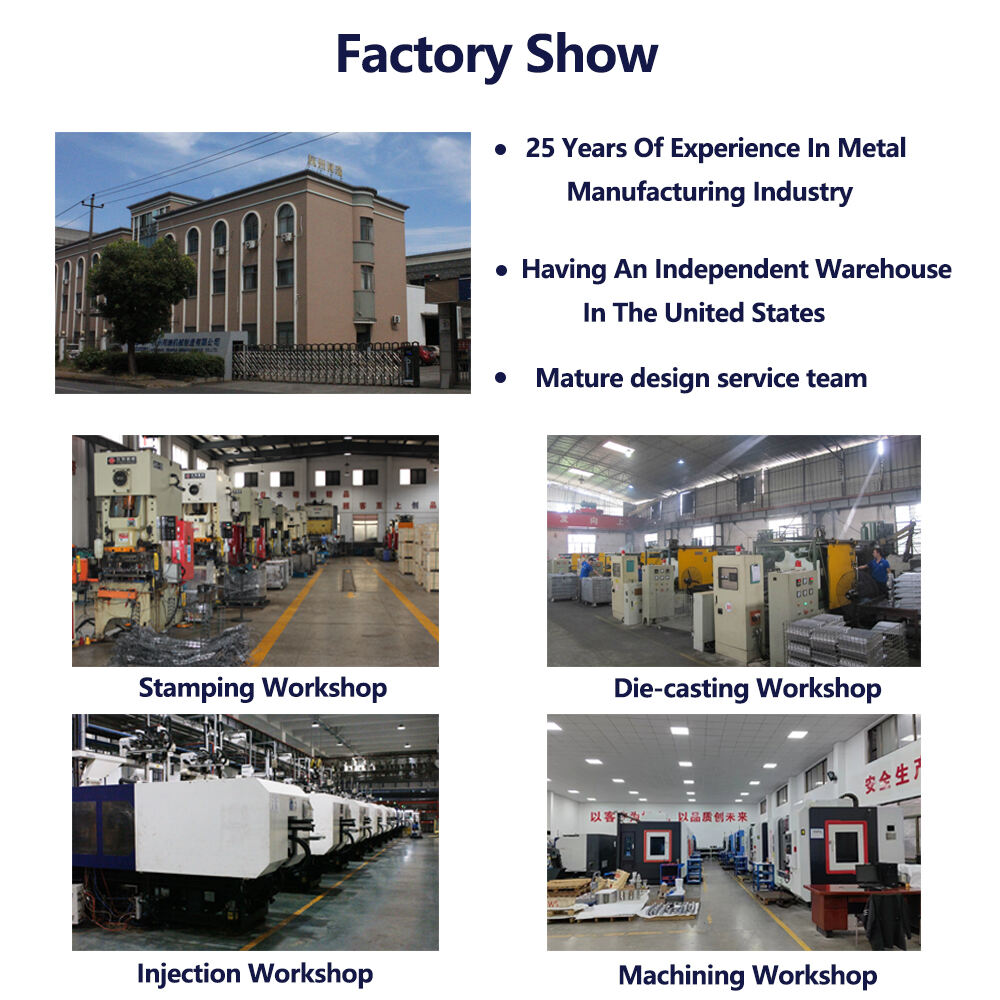

Nous sommes spécialisés dans la fabrication de pièces métalliques de précision, avec une équipe professionnelle de conception et de production dédiée à fournir aux clients des solutions de composants métalliques de haute qualité et très cohérentes. Grâce à une technologie avancée de matrices progressives d'estampage, aux procédés d'emboutissage métallique et à des lignes de production entièrement automatisées, nous offrons un service clé en main allant du soutien à la conception jusqu'à la livraison en série. Nos produits sont largement utilisés dans les biens blancs, les pièces automobiles et d'autres secteurs industriels.

- Vue d'ensemble

- Produits recommandés

-

Les produits : Utilise principalement de l'acier galvanisé haute résistance (qualité SGCD, épaisseur de 1,2 à 2,8 mm) pour le support principal, associé à des inserts filetés usinés de précision (en laiton ou en acier inoxydable, selon l'application). Les matériaux optionnels comprennent l'acier inoxydable 304 (pour les environnements résistants aux produits chimiques) ou l'alliage d'aluminium 6061 (pour des pièces intérieures automobiles légères). Tous les matériaux subissent un essai de traction (résistance minimale de 330 MPa pour l'acier galvanisé) et une vérification du couple (chaque insert supporte 15 à 40 N·m sans arrachement).

-

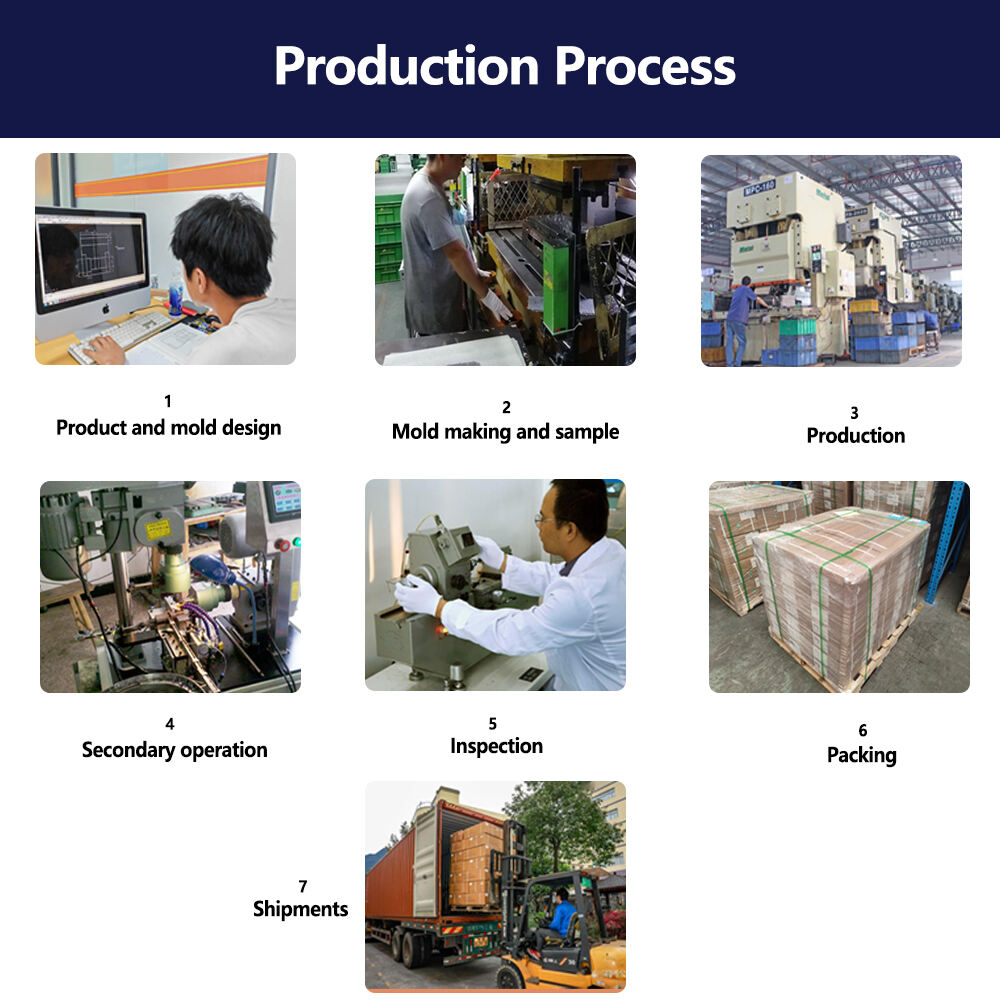

Procédé de fabrication les machines à laver emboutissage progressif (9 à 13 postes) pour le support métallique (créant la forme profilée et l'encoche de verrouillage visibles sur l'image) et moulage précis des inserts pour les fixations filetées. Le procédé d'estampage permet d'obtenir des tolérances dimensionnelles de ±0,03 mm, tandis que chaque insertion par emmanchement est contrôlée à ±0,02 mm afin d'assurer l'alignement. Des lignes de production entièrement automatisées intègrent ces processus, avec des tests de couple multipoints en ligne pour vérifier l'intégrité des inserts.

-

Traitement de surface : Le support en acier galvanisé supporte revêtement électrophorétique (gris, 18–25 μm) pour une meilleure résistance à la corrosion (correspondant au fini de l'image), placage zinc-nickel (pour une durabilité de qualité automobile) ou passivation (pour les variantes en acier inoxydable). Chaque insert fileté subit un placage/revêtement compatible avec le fini du support afin d'éviter la corrosion galvanique. Tous les traitements de surface résistent à un test de brouillard salin de 96 heures, et l'ensemble supporte plus de 2 000 cycles de test de vibration.

-

Cycle de développement de moule : 6 semaines pour les moules standard MS01-13, avec délai accéléré de 4,5 semaines pour les modifications de la géométrie du support ou des spécifications des inserts — essentiel pour s'aligner sur les conceptions d'équipements personnalisés.

-

Délai de livraison de l'échantillon : 45 jours pour les échantillons standards ; 30 jours pour les conceptions modifiées utilisant un outillage existant. Les échantillons incluent un rapport de couple multipoints (mesurant la capacité de charge de chaque insert) et des données de conformité dimensionnelle (vérifiées par rapport au prototype de l'image avec une tolérance de ±0,03 mm).

-

Système de qualité conforme à IATF 16949 , avec des contrôles spécialisés pour MS01-13 : chaque assemblage fait l'objet d'un test de couple à 100 % (assurant que les inserts respectent les spécifications de 15 à 40 N·m) et d'une inspection visuelle pour détecter les bavures ou les mauvais alignements.

-

AVANTAGE DE PRODUCTION : Des lignes automatisées avec Systèmes de vision alimentés par IA inspectent chaque pièce pour détecter les erreurs dimensionnelles, l'alignement des inserts et les défauts de surface — garantissant que la pièce illustrée est représentative de toutes les unités produites. Cette automatisation permet un taux de défaut inférieur à 0,06 %, bien en dessous de la moyenne du secteur pour les composants multifonctionnels.

- Quantité minimale de commande : 1 000 pièces pour les configurations standard ; 1 600 pièces pour les combinaisons personnalisées de matériaux/inserts. Les commandes personnalisées incluent une phase de validation de conception pour garantir que les modifications (par exemple, l'épaisseur du support ou le nombre d'inserts) préservent l'intégrité structurelle de l'assemblage.

-

Réseau Multipoints d'Inserts Filetés : Les inserts à emboîtement précis (visibles sur l'image) éliminent la nécessité d'opérations de taraudage secondaires, réduisant ainsi le temps d'assemblage de 35 % pour les fabricants. Leur capacité de couple distribuée (15 à 40 N·m par insert) assure une fixation fiable des éléments de serrage dans des environnements à hautes vibrations, comme les intérieurs automobiles ou les machines industrielles.

-

Distribution Structurelle des Charges : Le support en acier galvanisé (avec bords renforcés et encoche de verrouillage, visible sur l'image) répartit uniformément les charges sur plusieurs points, supportant des charges statiques allant jusqu'à 80 kg et des charges dynamiques allant jusqu'à 40 kg. Lors des tests, le MS01-13 a résisté à plus de 8 000 cycles d'ouverture/fermeture (simulant l'utilisation d'une porte de four) sans déformation, ce qui le rend adapté aux applications exigeantes.

-

Résistance à la corrosion et durabilité : La combinaison d'acier galvanisé et de revêtement électrophorétique (ou finitions alternatives) garantit que l'ensemble résiste à la corrosion et aux dommages chimiques. Lors des essais en brouillard salin, le modèle MS01-13 a surpassé les normes industrielles de 25 %, ce qui le rend adapté aux équipements commerciaux extérieurs ou aux applications marines.

-

Personnalisation rapide : Notre équipe peut modifier les dimensions des supports, les types d'inserts (par exemple, passer du laiton à l'acier inoxydable pour une meilleure résistance à la corrosion) ou les finitions de surface en aussi peu que 4,5 semaines, permettant ainsi aux clients d'adapter le modèle MS01-13 à de nouvelles gammes de produits, comme des systèmes intérieurs automobiles mis à jour ou des composants de réfrigérateurs commerciaux.

- Évolutivité rentable : La production automatisée (emboutissage + moulage par insertion) et la compatibilité avec les grands volumes réduisent les coûts unitaires. Pour des commandes de plus de 6 000 pièces, le coût du modèle MS01-13 diminue de 18 %, ce qui en fait un choix compétitif tant pour les équipementiers que pour les fournisseurs du marché de l'après-vente.

-

Appareils électroménagers : Sert de supports de panneau de commande de four (où les inserts filetés fixent les composants électroniques au châssis, et la résistance de l'entretoise supporte les manipulations répétées) et quincallerie de porte de réfrigérateur (la forme profilée s'insère dans les cadres de porte, et les inserts permettent des fixations réglables). Le revêtement électrophorétique résiste à l'humidité de la cuisine et aux produits chimiques de nettoyage).

-

Pièces automobiles : Utilisé comme supports de fixation pour garnitures intérieures (les inserts fixent les panneaux décoratifs, et l'encochage de verrouillage s'enclenche en place) et composants du mécanisme de réglage des sièges (les inserts multipoints répartissent la charge lors du déplacement du siège). Il répond aux normes d'endurance automobiles (testé à plus de 150 000 cycles).

-

Commercial : Idéal pour ensembles de composants pour distributeurs automatiques (les inserts fixent plusieurs moteurs/distributeurs, et l'entretoise se fixe au châssis de la machine) et fermoirs de porte de congélateur commercial (serrure à encoche renforcée verrouillant la porte, et les inserts résistent au rétrécissement à basse température). Des finitions sans danger pour les aliments sont disponibles pour les équipements de cuisine.

-

Secteur Industriel : appliqué dans supports de fixation de panneaux pour machines (les inserts fixent les tableaux de commande, et la solidité du support empêche tout délogement accidentel) et connecteurs multipoints pour système de convoyeur (les inserts filetés permettent le remplacement de pièces modulaires et le support résiste aux vibrations du convoyeur). Il fonctionne de manière fiable à des températures allant de -30°C à 110°C.

-

Autres industries : Utilisé dans mobiles de bureau charnières à plusieurs points (les inserts assurent une rotation stable et le support supporte les portes du bureau ou de l'armoire) et équipement de communication montures arrière-plan (la encoche de verrouillage fixe les panneaux et les inserts permettent le matériel de gestion des câbles). Les finitions personnalisées, comme le look galvanisé sur l'image ou les revêtements colorés, s'alignent sur l'esthétique de la marque.

Bienvenue dans notre solution de pièce métallique de précision, modèle MS01-13 — une percée technologique conçue pour le fixage mécanique multipoint et le renforcement structurel dans divers secteurs industriels. Comme le montre l'image ci-jointe, le modèle MS01-13 intègre un ensemble de fixations filetées, un support métallique profilé et une crantage de verrouillage renforcé, ce qui en fait un composant idéal pour des applications nécessitant une fixation sécurisée de plusieurs éléments, comme les garnitures intérieures automobiles, les supports de panneaux de commande d'appareils électroménagers ou les connecteurs d'équipements industriels. Notre équipe R&D a optimisé le MS01-13 afin d'assurer un équilibre entre la répartition des charges et la précision d'assemblage : les inserts filetés (visibles sur l'image) sont insérés par pression avec une précision de ±0,02 mm, garantissant une transmission uniforme du couple, tandis que la base en acier galvanisé haute résistance assure une bonne tenue aux charges cycliques et à la corrosion environnementale. Que vous soyez un fournisseur automobile recherchant des composants intérieurs durables ou un fabricant d'équipements commerciaux ayant besoin de solutions de fixation multipoints robustes, le MS01-13 offre un design hybride alliant intégrité structurelle et efficacité d'assemblage.

Le modèle MS01-13 est conçu pour des applications de fixation multipoints, avec des spécifications adaptées à son rôle de composant multifonction assurant une répartition de la charge (tel que visible sur l'image) :

Le modèle MS01-13 tire parti de son design hybride (illustré sur l'image) pour offrir des avantages uniques :

Le design hybride du modèle MS01-13 (tel qu'illustré sur l'image) en fait une solution polyvalente dans divers secteurs :

Dans toutes les applications, la conception hybride de MS01-13 mariant un ensemble d'inserts fileté de précision avec un support métallique robuste, comme on le voit sur l'image établit une nouvelle norme pour les pièces qui exigent à la fois une fiabilité structurelle et une efficacité d'assemblage

Q : Combien de temps prennent le développement du moule et la production d'échantillons ?

R : Le développement du moule prend 6 semaines, et la livraison des échantillons est effectuée dans les 45 jours, assurant ainsi une réponse rapide aux besoins des clients.

Q : Quel processus de production utilisez-vous ?

A : Nous utilisons des matrices d'estampage progressif combinées à des procédés d'emboutissage métallique pour la production, assurant une haute efficacité, une grande précision et une excellente cohérence, particulièrement adapté aux pièces aux géométries complexes.

Q : Répondez-vous aux normes de qualité de l'industrie automobile ?

A : Oui, nous sommes certifiés selon le système de management de la qualité IATF 16949, conformément aux exigences de qualité de l'industrie automobile.

Q : Quels sont les avantages du procédé d'emboutissage métallique ?

A : Le procédé d'emboutissage permet de produire des pièces profondes et à parois minces tout en maintenant une épaisseur de paroi uniforme et une excellente qualité de surface, ce qui le rend particulièrement adapté à la fabrication de boîtiers et de pièces de type récipient.

Q : Quels secteurs couvrent vos capacités de production ?

A : Nous pouvons produire non seulement des pièces métalliques pour appareils électroménagers, mais aussi des pièces métalliques de précision pour composants automobiles, y compris des pièces embouties et embouties profondes.

Q : Proposez-vous plusieurs options de traitement de surface ?

Oui, nous proposons diverses options de traitement de surface, notamment la galvanisation, le plaquage au nickel, la peinture, le revêtement électrophorétique et la passivation, afin de répondre aux différents besoins d'application.

Q : La quantité minimale de commande est-elle négociable ?

R : 1 000 pièces est notre quantité minimale de commande standard. Pour une coopération à long terme ou des exigences particulières, nous pouvons négocier de manière flexible.

Prêt à améliorer la performance de la charnière de votre porte de four ? Contactez-nous dès maintenant pour une consultation technique gratuite et un devis ! Nos ingénieurs et notre équipe commerciale sont à votre disposition pour vous offrir un support professionnel.

E-mail : [email protected]

Tél. : 86- 15663457251

Choisissez nos charnières de four fiables pour votre équipement — conçues solides et précises pour supporter chaque ouverture et fermeture.

Remarque : Ce produit est protégé par un brevet de conception européen, garantissant un design unique et exclusif.