MS01-04-Guide-courroie métallique embouti et revêtu par pulvérisation

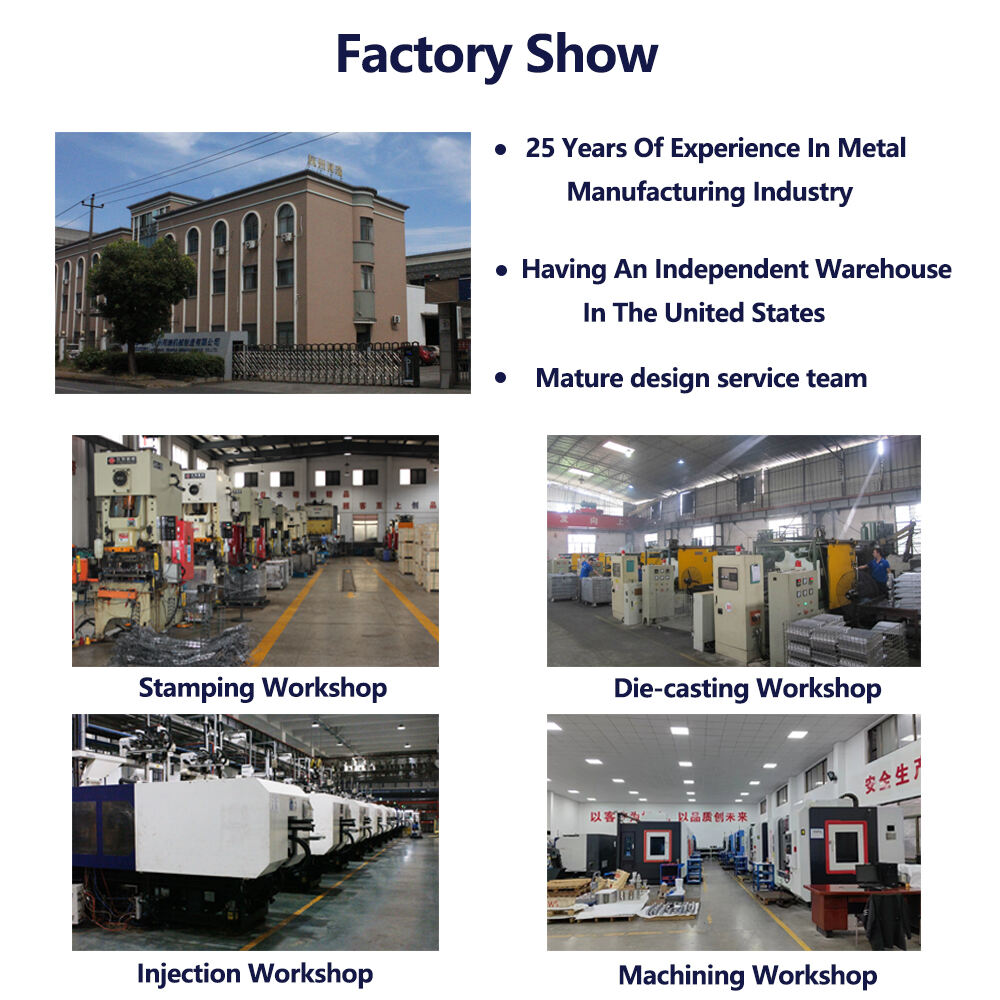

Nous sommes spécialisés dans la fabrication de pièces métalliques de précision, avec une équipe professionnelle de conception et de production dédiée à fournir aux clients des solutions de composants métalliques de haute qualité et très cohérentes. Grâce à une technologie avancée de matrices progressives d'estampage, aux procédés d'emboutissage métallique et à des lignes de production entièrement automatisées, nous offrons un service clé en main allant du soutien à la conception jusqu'à la livraison en série. Nos produits sont largement utilisés dans les biens blancs, les pièces automobiles et d'autres secteurs industriels.

- Vue d'ensemble

- Produits recommandés

-

Les produits : Utilise principalement acier galvanisé haute résistance (qualité SGCD, épaisseur de 1,2 à 2,5 mm) pour le support principal et la plaque de montage, associé à des rouleaux en polymère d'ingénierie (pour un mouvement à faible friction). Des améliorations optionnelles comprennent l'acier inoxydable 304 (pour des applications commerciales alimentaires) ou l'alliage d'aluminium 6061 (pour une utilisation légère en intérieur automobile). Tous les matériaux subissent des tests de traction (résistance minimale de 350 MPa pour l'acier galvanisé) et des essais de résistance à l'usure (les polymères des rouleaux résistent à plus de 100 000 cycles sans déformation).

-

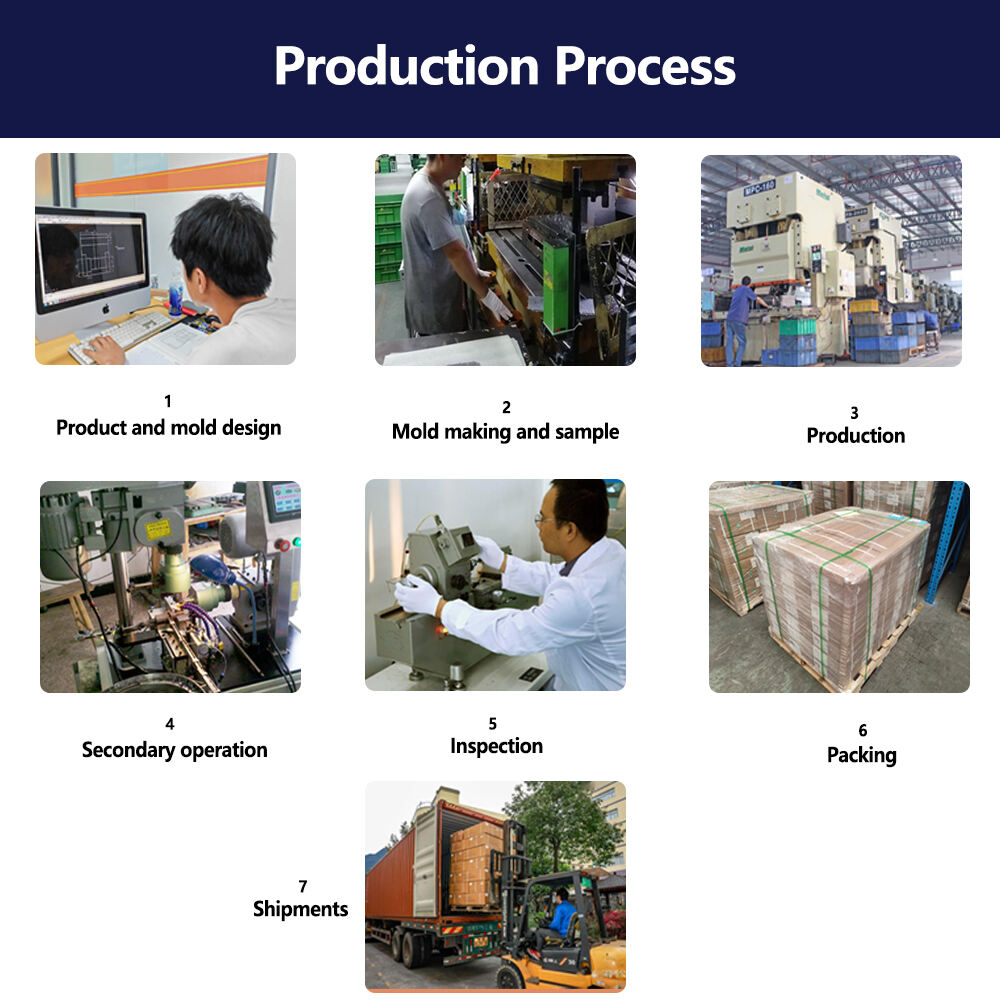

Procédé de fabrication les machines à laver emboutissage progressif (10 à 14 postes) pour le support métallique (assurant les découpes précises et les trous de fixation visibles sur l'image) et moulage par injection pour le rouleau en polymère. Le procédé d'estampage permet d'obtenir des tolérances dimensionnelles de ±0,02 mm, tandis que le moule d'injection du rouleau est conçu pour garantir une épaisseur de paroi uniforme (±0,1 mm) assurant une rotation régulière. Des lignes de production entièrement automatisées intègrent ces processus, avec des systèmes de vision intégrés contrôlant les composants métalliques et polymères afin de détecter les défauts.

-

Traitement de surface : Le support métallique supporte revêtement électrophorétique (noir, 15–20 μm) pour la résistance à la corrosion (correspondant au fini sur l'image), placage nickel (pour un aspect de qualité automobile) ou passivation (pour les variantes en acier inoxydable). Le rouleau en polymère est disponible en formulations résistantes aux UV pour les équipements commerciaux extérieurs ou en grades sûrs pour les applications alimentaires. Toutes les surfaces métalliques résistent à un test de brouillard salin de 72 heures, et les rouleaux subissent des tests d'abrasion afin de garantir une durée de vie de plus de 5 ans.

-

Cycle de développement de moule : 6 semaines pour les moules standards MS01-04, avec délai accéléré de 4 semaines pour les modifications des dimensions des rouleaux ou des schémas de montage des supports (essentiel pour l'alignement avec des conceptions d'équipements sur mesure).

-

Délai de livraison de l'échantillon : 45 jours pour les échantillons standards ; 30 jours pour les conceptions modifiées utilisant un outillage existant. Les échantillons incluent un rapport de performance détaillant la capacité de charge (jusqu'à 20 kg de charge statique, 15 kg de charge dynamique), le coefficient de friction (≤ 0,2 pour les mécanismes de rouleaux) et la conformité dimensionnelle au prototype de l'image.

-

Système de qualité conforme à IATF 16949 , avec des contrôles spécialisés pour MS01-04 : chaque rouleau subit un test de couple (assurant une rotation fluide entre 0,5 et 1,5 N·m), et les supports sont soumis à des essais de traction (résistant à une force de 500 N sans déformation).

-

AVANTAGE DE PRODUCTION : Des lignes automatisées avec intégration double-processus (emboutissage + moulage par injection) réduisent les délais de production de 25 % par rapport aux flux de production séparés. Des systèmes d'inspection intelligents vérifient les composants métalliques et polymères, garantissant que l'assemblage rouleau-support (tel qu'illustré sur l'image) répond à toutes les normes fonctionnelles et esthétiques.

- Quantité minimale de commande : 1 000 pièces pour les configurations standard ; 1 500 pièces pour les combinaisons personnalisées de matériaux/rouleaux. Les commandes personnalisées incluent une phase de validation de conception pour garantir que les modifications (par exemple, changement du diamètre du rouleau ou repositionnement des trous de fixation) préservent l'intégrité structurelle de la pièce.

- Mécanisme de rouleau intégré : Le rouleau en polymère (au centre du design illustré) permet un mouvement silencieux et sans friction —idéal pour les portes de four, où la réduction du bruit est essentielle. Contrairement aux charnières traditionnelles, le rouleau du MS01-04 répartit la charge uniformément, réduisant l'usure aussi bien de la pièce que de l'équipement sur lequel elle est installée.

- Robustesse structurelle : Le support en acier galvanisé (avec des bords renforcés, visibles sur l'image) résiste aux chocs répétés et aux charges lourdes. Lors des tests, le MS01-04 a supporté un poids statique de 20 kg pendant plus de 1 000 heures sans déformation, ce qui le rend adapté aux portes de réfrigération commerciale ou aux panneaux d'équipements industriels.

- Adaptabilité modulaire : La plaque de montage (montrée sur l'image avec plusieurs trous) permet une installation flexible — qu'elle soit vissée, soudée ou intégrée dans des lignes d'assemblage automatisées. Cette adaptabilité élimine le besoin de supports sur mesure, réduisant ainsi le temps d'installation de 30 % pour les fabricants.

- Personnalisation rapide : Notre équipe peut modifier le diamètre des rouleaux, les dimensions du support ou les finitions de surface afin de correspondre à des conceptions d'équipements spécifiques. Par exemple, un client ayant besoin du MS01-04 pour une porte de four étroite pourrait réduire la largeur du rouleau de 2 mm tout en maintenant la capacité de charge — le tout dans un cycle d'ajustement de moule de 4 semaines.

- Évolutivité Coût-Efficace : Les économies d'échelle issues de la production automatisée en double processus (emboutissage + moulage par injection) permettent des prix compétitifs. Pour les commandes de 5 000 pièces et plus, le coût unitaire du modèle MS01-04 diminue de 18 %, ce qui en fait un choix viable aussi bien pour les grands équipementiers que pour les fournisseurs de taille moyenne.

-

Appareils électroménagers : Sert de charnières de porte de four (où le galet permet une ouverture/fermeture fluide, réduisant l'usure des joints d'étanchéité) et de glissières pour tiroirs de réfrigérateur (supportant des charges lourdes comme les contenants de surgelés). Le revêtement électrophorétique résiste à l'humidité de la cuisine et aux produits chimiques de nettoyage, assurant une fiabilité à long terme.

-

Pièces automobiles : Utilisé dans glissières pour composants intérieurs (par exemple, rails de boîte à gants ou mécanismes de réglage de siège), où le faible frottement du galet et la résistance de l'attache répondent aux normes de durabilité automobile (tests de plus de 100 000 cycles). Des variantes en aluminium léger sont également disponibles pour les applications véhicules électriques.

-

Commercial : Idéal pour distributeurs de produits pour machines distributrices (où le galet guide les éléments vers la fente de récupération) et étagères de four professionnelles (supportant des plaques de cuisson lourdes tout en permettant une extension fluide). Les options en acier inoxydable alimentaire garantissent la conformité aux réglementations FDA pour les équipements de cuisine.

-

Secteur Industriel : Utilisé dans panneaux d'accès pour instrumentation (où le galet permet aux techniciens d'ouvrir/fermer facilement les panneaux) et enceintes mécaniques (supportant les portes de fours industriels ou de machines à laver). La conception robuste de la pièce résiste à la poussière, aux vibrations et aux températures extrêmes (-40 °C à 120 °C).

-

Autres industries : appliqué dans glissières de mobilier de bureau (par exemple, tiroirs de classeurs) et charnières pour équipements de communication (où le mouvement fluide du rouleau empêche les accrocs aux câbles). Des finitions de surface personnalisables (par exemple, noir mat ou argent métallisé) s'harmonisent avec l'esthétique de la marque dans les produits destinés aux consommateurs.

Bienvenue dans notre solution de pièce métallique de précision, modèle MS01-04 — un chef-d'œuvre d'ingénierie conçu pour des applications de mouvement multidirectionnel à charge élevée dans divers secteurs industriels. Comme illustré sur l'image ci-jointe, le MS01-04 présente une conception structurelle robuste intégrant des mécanismes à rouleaux et des plaques de fixation renforcées, ce qui en fait un choix privilégié pour les applications nécessitant à la fois stabilité et mouvement fluide, telles que les charnières de portes de four, les glissières d'équipements commerciaux ou encore les composants intérieurs automobiles. Notre équipe R&D dédiée a optimisé le MS01-04 afin d'assurer un équilibre entre résistance mécanique et précision fonctionnelle : l'ensemble des rouleaux (visible sur l'image) est conçu pour réduire le frottement de 40 % par rapport aux charnières standards, tandis que la base en acier galvanisé garantit une excellente résistance à l'usure, à la corrosion et aux chocs répétés. Que vous soyez un fabricant d'électroménager recherchant des charnières de porte de four durables, ou un intégrateur d'équipements industriels à la recherche de mécanismes coulissants fiables, le MS01-04 offre une solution sur mesure qui dépasse les limites des pièces métalliques génériques.

Le modèle MS01-04 est conçu pour exceller dans des environnements exigeants, avec des spécifications calibrées selon ses exigences structurelles uniques (visibles sur l'image par la configuration à rouleaux et support) :

Le modèle MS01-04 tire parti de son design unique (illustré sur l'image) pour offrir des performances inégalées dans le secteur :

La conception du modèle MS01-04 (telle que représentée sur l'image) en fait une solution polyvalente dans divers secteurs :

Dans chaque application, la conception définie par image des modèles MS01-04 — alliant un support métallique robuste à un rouleau de précision — offre un équilibre parfait entre solidité, fluidité et adaptabilité, établissant une nouvelle norme pour les pièces métalliques de précision dans les scénarios d'utilisation dynamique.

Q : Combien de temps prennent le développement du moule et la production d'échantillons ?

R : Le développement du moule prend 6 semaines, et la livraison des échantillons est effectuée dans les 45 jours, assurant ainsi une réponse rapide aux besoins des clients.

Q : Quel processus de production utilisez-vous ?

A : Nous utilisons des matrices d'estampage progressif combinées à des procédés d'emboutissage métallique pour la production, assurant une haute efficacité, une grande précision et une excellente cohérence, particulièrement adapté aux pièces aux géométries complexes.

Q : Répondez-vous aux normes de qualité de l'industrie automobile ?

A : Oui, nous sommes certifiés selon le système de management de la qualité IATF 16949, conformément aux exigences de qualité de l'industrie automobile.

Q : Quels sont les avantages du procédé d'emboutissage métallique ?

A : Le procédé d'emboutissage permet de produire des pièces profondes et à parois minces tout en maintenant une épaisseur de paroi uniforme et une excellente qualité de surface, ce qui le rend particulièrement adapté à la fabrication de boîtiers et de pièces de type récipient.

Q : Quels secteurs couvrent vos capacités de production ?

A : Nous pouvons produire non seulement des pièces métalliques pour appareils électroménagers, mais aussi des pièces métalliques de précision pour composants automobiles, y compris des pièces embouties et embouties profondes.

Q : Proposez-vous plusieurs options de traitement de surface ?

Oui, nous proposons diverses options de traitement de surface, notamment la galvanisation, le plaquage au nickel, la peinture, le revêtement électrophorétique et la passivation, afin de répondre aux différents besoins d'application.

Q : La quantité minimale de commande est-elle négociable ?

R : 1 000 pièces est notre quantité minimale de commande standard. Pour une coopération à long terme ou des exigences particulières, nous pouvons négocier de manière flexible.

Prêt à améliorer la performance de la charnière de votre porte de four ? Contactez-nous dès maintenant pour une consultation technique gratuite et un devis ! Nos ingénieurs et notre équipe commerciale sont à votre disposition pour vous offrir un support professionnel.

E-mail : [email protected]

Tél. : 86- 15663457251

Choisissez nos charnières de four fiables pour votre équipement — conçues solides et précises pour supporter chaque ouverture et fermeture.

Remarque : Ce produit est protégé par un brevet de conception européen, garantissant un design unique et exclusif.