MS01-03-Pièces métalliques embouties et électrodéposées

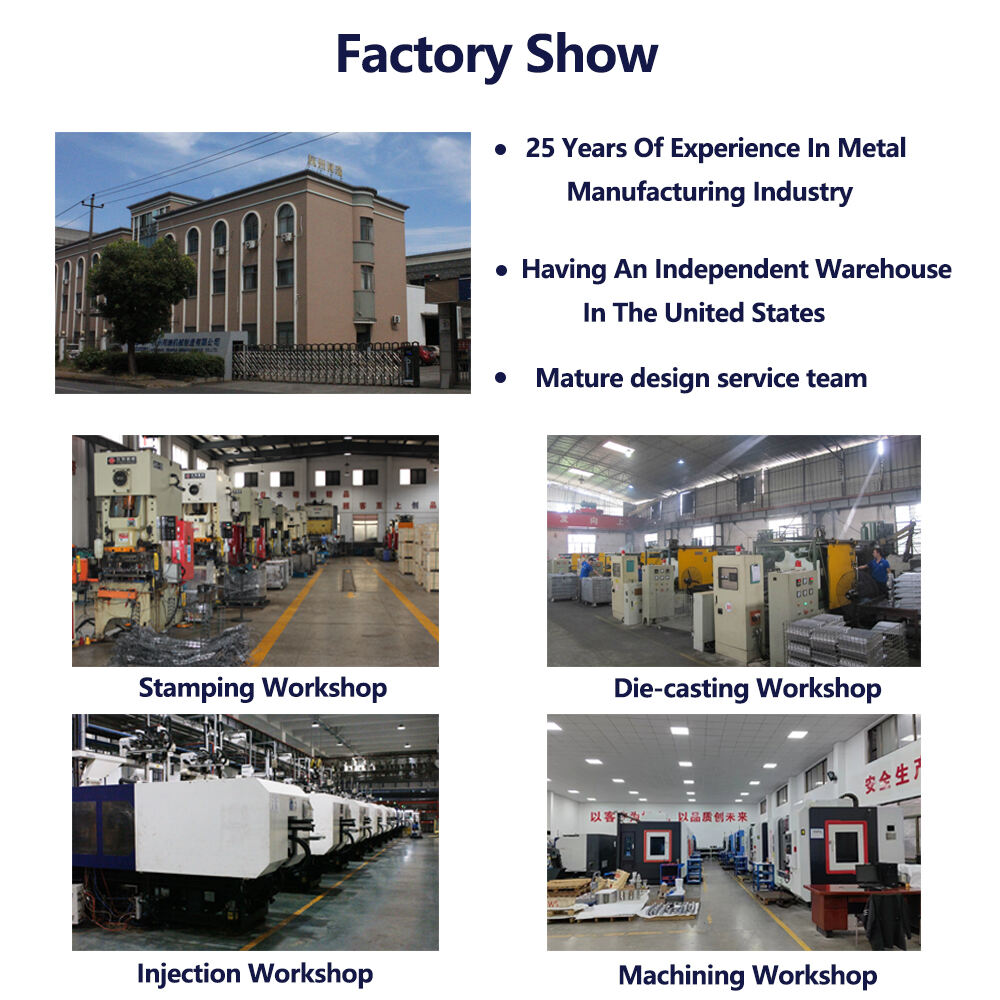

Nous sommes spécialisés dans la fabrication de pièces métalliques de précision, avec une équipe professionnelle de conception et de production dédiée à fournir aux clients des solutions de composants métalliques de haute qualité et très cohérentes. Grâce à une technologie avancée de matrices progressives d'estampage, aux procédés d'emboutissage métallique et à des lignes de production entièrement automatisées, nous offrons un service clé en main allant du soutien à la conception jusqu'à la livraison en série. Nos produits sont largement utilisés dans les biens blancs, les pièces automobiles et d'autres secteurs industriels.

- Vue d'ensemble

- Produits recommandés

-

Les produits : Offre une gamme étendue de matériaux adaptés à la large compatibilité du MS01-03 : acier galvanisé haute résistance (qualité SGCH, épaisseur de 0,5 à 3,0 mm, pour pièces portantes telles que les supports de réfrigération commerciale), acier inoxydable 316L (pour applications résistantes aux produits chimiques, comme les boîtiers d'équipements médicaux), alliage d'aluminium 5052 (plus léger que le 6061, idéal pour les châssis de communication) et acier au carbone (qualité SPCC, économique pour pièces structurelles industrielles non corrosives). Chaque matériau fait l'objet de tests de pliage préalables à la production (pliage minimum de 180° sans fissuration) et de vérifications de résistance à la traction (320 MPa et plus pour l'acier galvanisé, 515 MPa et plus pour l'acier inoxydable 316L) afin de garantir leur conformité aux normes de performance du MS01-03.

-

Procédé de fabrication : MS01-03 utilise des matrices à estampage progressif adaptatif (14 à 18 postes) et des procédés d'emboutissage à profondeur variable. Le système d'estampage ajuste automatiquement la pression et la vitesse d'alimentation en fonction de l'épaisseur du matériau — par exemple, un aluminium de 0,5 mm requiert une force d'estampage inférieure de 25 % par rapport à un acier galvanisé de 3,0 mm — garantissant ainsi une précision constante sur les différentes variantes. L'emboutissage pour MS01-03 supporte des profondeurs allant de 5 mm à 30 mm (contre 5 à 15 mm standard), permettant la production de pièces profondément embouties, comme les carter d'entrée d'eau pour machines à laver. Ces deux procédés sont exécutés sur des lignes automatisées modulaires équipées d'outillages interchangeables rapides, réduisant le temps de changement entre différents types de pièces à moins de 2 heures.

-

Traitement de surface : Fournit des options spécifiques à l'application adaptées aux divers cas d'utilisation du MS01-03. Pour les boîtiers électroniques (une application clé du MS01-03), le placage conductif de zinc-nickel (8-12 μm) assure une protection contre les interférences électromagnétiques (EMI) ; pour les équipements commerciaux extérieurs, le revêtement par poudre avec résistance aux UV (70-90 μm) empêche la décoloration et la corrosion ; pour la vaisselle commerciale alimentaire, l'acier inoxydable électropolie (Ra ≤ 0,8 μm) répond aux normes FDA ; et pour les pièces intérieures automobiles, le revêtement électrophorétique noir mat (12-20 μm) s'accorde avec l'esthétique intérieure. Tous les traitements appliqués au MS01-03 passent un test de brouillard salin de 72 heures (porté de 48 heures standard) pour une durabilité accrue.

-

Cycle de développement de moule : 6 semaines pour les moules standards MS01-03, avec une option « rapid-adapt » pour les moules existants : la modification des configurations de stations ou l'ajustement des dimensions des cavités prend 1 à 2 semaines (contre 4 à 6 semaines pour de nouveaux moules). Ceci est rendu possible grâce à la conception modulaire du modèle — essentielle pour les clients ayant besoin d'ajuster rapidement des pièces existantes, par exemple en redimensionnant des trous de fixation pour de nouveaux modèles d'électroménagers.

-

Délai de livraison de l'échantillon : 45 jours pour les échantillons standards MS01-03 ; pour les conceptions modifiées utilisant des adaptations de moules existants, le délai est réduit à 30 jours. Les échantillons MS01-03 incluent un « rapport de compatibilité » indiquant les tolérances dimensionnelles (±0,03 mm pour les pièces standard, ±0,05 mm pour les variantes à emboutissage profond), la compatibilité des matériaux avec les adhésifs/fixations couramment utilisés en assemblage, ainsi que les données de performance environnementale (résistance thermique : -50 °C à 180 °C).

-

Système de qualité : Entièrement conforme à l'IATF 16949, avec des points de contrôle qualité spécifiques aux MS01-03. Pour les pièces embouties profondes, une pièce sur cinquante fait l'objet d'un contrôle d'uniformité d'épaisseur de paroi (tolérance ±0,08 mm) ; pour les variantes à revêtement conducteur, la résistance électrique est mesurée (≤ 5Ω/carré) ; et pour les pièces portantes, 100 % des échantillons subissent un test de charge de 24 heures (supportant 1,5 fois la charge nominale sans déformation).

-

AVANTAGE DE PRODUCTION : Fabriqué sur des lignes automatisées modulaires équipées d'un système de vision assisté par intelligence artificielle capable d'identifier plus de 30 types de défauts (y compris les micro-fissures dans les soudures et l'inégalité de l'épaisseur du revêtement), spécifiques aux géométries variées des pièces MS01-03. Le système apprend à partir des données de production afin de réduire progressivement de 15 % les rejets erronés, garantissant ainsi des taux de rendement élevés même lors des changements de type de pièce.

- Quantité minimale de commande : 1 000 pièces pour les configurations standard MS01-03 ; pour les combinaisons personnalisées de matériaux/finitions, la quantité minimale de commande (MOQ) est de 1 500 pièces (inférieure à la moyenne du secteur, qui est de 2 000 pièces pour les modèles multi-variantes). Les commandes personnalisées incluent une « matrice de faisabilité » indiquant les conséquences financières des modifications (par exemple, le passage à l'acier 316L augmente le coût unitaire de 12 %), afin d'aider les clients à concilier besoins et budget.

-

Support de conception adaptable : Notre équipe d'ingénieurs propose un support de conception « favorable aux variantes » pour le modèle MS01-03, comprenant une bibliothèque de modifications préapprouvées (par exemple, motifs de trous standards, traitements des bords) permettant de réduire le temps de conception de 40 %. Par exemple, un client utilisant le MS01-03 aussi bien pour des loquets de portes de four que pour des châssis de micro-ondes peut réutiliser 70 % de la conception de base, en ne modifiant que le matériau et les éléments de fixation.

-

Flexibilité de Production Modulaire : Contrairement aux modèles à processus fixes, les procédés de découpage et d'emboutissage du MS01-03 peuvent être reconfigurés pour produire plus de 10 types de pièces (allant des plaques planes aux carrosseries profondément embouties) sur la même ligne. Cela élimine la nécessité pour les clients d'acquérir plusieurs modèles destinés à différents composants, réduisant ainsi les coûts de stockage de 25 % en moyenne.

-

Durabilité ciblée pour divers cas d'utilisation : L'association matériau-structure du MS01-03 est optimisée pour des applications spécifiques : les variantes en acier inoxydable 316L comprennent des bords renforcés pour l'équipement médical (résistant aux nettoyages fréquents) ; les variantes en aluminium 5052 intègrent des structures nervurées pour les châssis de communication (améliorant la dissipation thermique) ; et les variantes en acier au carbone subissent un traitement de trempe (HRC 40-45) pour les pièces de convoyeur industriel (résistant à l'usure par frottement).

-

Adaptation rapide aux changements : La conception modulaire du moule MS01-03 permet des ajustements rapides — par exemple, modifier la longueur d'une pièce de 10 mm prend 1 semaine au lieu de 4 semaines. Cela est essentiel pour les clients qui doivent répondre à des révisions de conception, comme un fabricant d'appareils électroménagers mettant à jour l'agencement intérieur d'un réfrigérateur.

-

Efficacité coûts pour les commandes multi-variantes : La ligne de production partagée du MS01-03 réduit les coûts de configuration pour les commandes de plusieurs pièces. Les clients commandant 3 variantes ou plus du MS01-03 (par exemple, des supports en matériaux différents pour le même modèle automobile) bénéficient d'une remise groupée de 10 % — ce qui rend la solution plus abordable que l'approvisionnement de modèles distincts.

-

Tests environnementaux complets : Au-delà des contrôles qualité standards, le MS01-03 subit des tests environnementaux spécifiques à son application : test d'exposition aux UV (1 000 heures) pour les pièces destinées à l'extérieur, cycles d'humidité (-40 °C à 85 °C, 500 cycles) pour les boîtiers électroniques, et test de résistance chimique (aux détergents, huiles et solvants) pour les pièces utilisées dans les cuisines professionnelles — garantissant ainsi des performances fiables en conditions réelles.

- Personnalisation simplifiée : Le « menu de personnalisation » du modèle MS01-03 rationalise les demandes de modification : les clients sélectionnent le matériau de base, l'épaisseur (0,5 à 3,0 mm), le traitement de surface et les dimensions clés (dans des plages préapprouvées), réduisant ainsi le délai de livraison des commandes personnalisées de 30 % par rapport aux modèles entièrement sur mesure.

-

Appareils électroménagers : Le MS01-03 sert de composant polyvalent : des variantes en acier galvanisé de 0,8 mm pour les charnières de portes de micro-ondes (résistant à la corrosion due à la vapeur de cuisine), des variantes en aluminium 5052 de 1,5 mm pour les caches de ventilateurs de climatiseurs (légères pour une meilleure efficacité énergétique) et des variantes en acier au carbone SPCC de 2,0 mm pour les supports internes de fours (résistant à la chaleur jusqu'à 180 °C). Sa cohérence dimensionnelle garantit la compatibilité avec les robots d'assemblage des équipementiers, réduisant les ajustements manuels.

-

Pièces automobiles : S'oriente vers les composants intérieurs et non exposés : variantes en acier inoxydable 316L de 1,2 mm pour plaques de fixation de poignées de porte (résistant à la corrosion par la sueur), variantes en acier galvanisé de 2,5 mm pour supports de cadre de siège (supportant une charge de 80 kg ou plus), et variantes enduites mate de 1,0 mm pour supports de garniture de tableau de bord (correspondant à la finition intérieure). Il répond aux normes automobiles pour les émissions de COV (≤ 10 μgC/g).

-

Commercial : Excellente performance dans les environnements intensément utilisés et difficiles : variantes en acier galvanisé de 3,0 mm pour charnières de porte de réfrigérateur commercial (supportant un poids de porte de 25 kg ou plus), variantes en 316L électropolies de 1,8 mm pour protections de machines de transformation des aliments (conformes FDA), et variantes enduites de poudre résistantes aux UV de 2,2 mm pour panneaux de distributeurs automatiques extérieurs (résistant sans décoloration à 5 ans d'exposition au soleil).

-

Secteur Industriel : Répond aux besoins structurels et fonctionnels : variantes en acier au carbone trempé de 2,8 mm pour les supports de rail de convoyeur (résistant à l'usure après plus de 10 000 cycles), variantes en aluminium 5052 de 1,0 mm pour les boîtiers de capteurs (légères pour les équipements mobiles) et variantes revêtues conductrices de 1,5 mm pour les châssis de panneaux de commande industriels (blindage EMI pour les composants électroniques sensibles).

- Autres industries : S'adapte à des exigences spécifiques : variantes en aluminium 5052 de 0,5 mm pour les carter de luminaires LED (dissipation thermique), variantes nickelées de 1,2 mm pour les guides-chemins papier d'imprimantes (surface lisse réduisant les bourrages) et variantes en 316L de 2,0 mm pour les supports de dispositifs de communication maritimes (résistance à la corrosion du sel). Sa flexibilité en fait un choix économique pour les projets spécialisés en petites séries.

Bienvenue dans notre portefeuille de pièces métalliques de précision, où le modèle MS01-03 se distingue comme une solution polyvalente et hautement adaptable, conçue pour répondre à diverses exigences industrielles — des applications mécaniques intensives aux boîtiers électroniques délicats. Contrairement aux modèles spécialisés, limités à des cas d'utilisation restreints, le MS01-03 est conçu avec un « noyau à compatibilité étendue » qui préserve une précision stricte tout en s'adaptant à une plus grande variété de variantes de matériaux et de géométries structurelles. Notre équipe de conception dédiée collabore étroitement avec les clients pour adapter le MS01-03 à des besoins spécifiques : qu'il s'agisse d'ajuster l'épaisseur du matériau pour des supports de convoyeur industriels ou d'affiner les finitions des bords pour des châssis d'appareils électroniques, chaque modification respecte la solidité intrinsèque du modèle et l'efficacité de sa production.

Au cœur de la valeur ajoutée du MS01-03 se trouve son intégration de techniques avancées d'estampage progressif (aux capacités élargies) et de procédés d'emboutissage adaptatif des métaux, associées à des lignes de production automatisées modulaires. Contrairement aux modèles à processus fixes, l'installation de production du MS01-03 peut être reconfigurée en 48 heures pour passer d'un type de matériau à un autre ou ajuster les dimensions des pièces — une capacité essentielle pour les clients ayant plusieurs besoins projets. Par exemple, les matrices d'estampage progressif du MS01-03 comprennent 14 à 18 postes réglables, leur permettant de produire à la fois des plaques de fixation plates (pour équipements de bureau) et des supports courbes complexes (pour composants intérieurs automobiles), sans nécessiter une refonte complète des moules. Nous offrons plus qu'une simple pièce : pour le MS01-03, nous fournissons un « package de solution flexible » incluant adaptabilité de conception, changement rapide de processus et qualité constante — ce qui le rend idéal pour les fabricants d'électroménager avec des gammes saisonnières, les fournisseurs automobiles ayant besoin de lots multi-composants, et les entreprises d'équipements industriels requérant à la fois des pièces structurelles et fonctionnelles.

Le modèle MS01-03 est optimisé pour la polyvalence sans compromettre la précision, chaque paramètre étant calibré pour soutenir des applications diverses tout en maintenant la fiabilité. Ci-dessous figure un détail de ses principales caractéristiques, mettant en évidence les aspects qui le distinguent des modèles à usage restreint :

Le modèle MS01-03 allie précision et adaptabilité, répondant aux défis du secteur tels que les processus de production rigides, les options limitées en matière de matériaux et les coûts élevés de personnalisation :

La grande compatibilité du modèle MS01-03 en fait une solution incontournable dans divers secteurs, avec des adaptations spécifiques aux exigences uniques de chaque industrie :

Q : Combien de temps prennent le développement du moule et la production d'échantillons ?

R : Le développement du moule prend 6 semaines, et la livraison des échantillons est effectuée dans les 45 jours, assurant ainsi une réponse rapide aux besoins des clients.

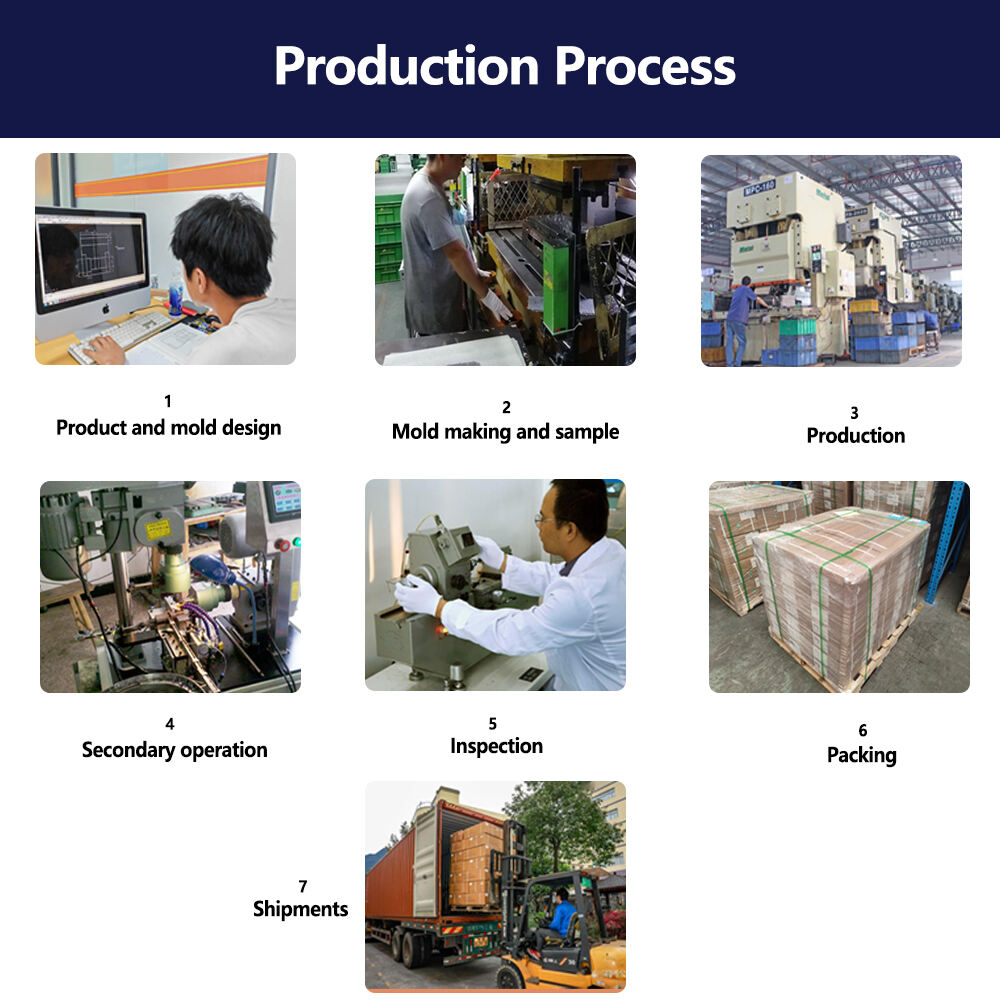

Q : Quel processus de production utilisez-vous ?

A : Nous utilisons des matrices d'estampage progressif combinées à des procédés d'emboutissage métallique pour la production, assurant une haute efficacité, une grande précision et une excellente cohérence, particulièrement adapté aux pièces aux géométries complexes.

Q : Répondez-vous aux normes de qualité de l'industrie automobile ?

A : Oui, nous sommes certifiés selon le système de management de la qualité IATF 16949, conformément aux exigences de qualité de l'industrie automobile.

Q : Quels sont les avantages du procédé d'emboutissage métallique ?

A : Le procédé d'emboutissage permet de produire des pièces profondes et à parois minces tout en maintenant une épaisseur de paroi uniforme et une excellente qualité de surface, ce qui le rend particulièrement adapté à la fabrication de boîtiers et de pièces de type récipient.

Q : Quels secteurs couvrent vos capacités de production ?

A : Nous pouvons produire non seulement des pièces métalliques pour appareils électroménagers, mais aussi des pièces métalliques de précision pour composants automobiles, y compris des pièces embouties et embouties profondes.

Q : Proposez-vous plusieurs options de traitement de surface ?

Oui, nous proposons diverses options de traitement de surface, notamment la galvanisation, le plaquage au nickel, la peinture, le revêtement électrophorétique et la passivation, afin de répondre aux différents besoins d'application.

Q : La quantité minimale de commande est-elle négociable ?

R : 1 000 pièces est notre quantité minimale de commande standard. Pour une coopération à long terme ou des exigences particulières, nous pouvons négocier de manière flexible.

Prêt à améliorer la performance de la charnière de votre porte de four ? Contactez-nous dès maintenant pour une consultation technique gratuite et un devis ! Nos ingénieurs et notre équipe commerciale sont à votre disposition pour vous offrir un support professionnel.

E-mail : [email protected]

Tél. : 86- 15663457251

Choisissez nos charnières de four fiables pour votre équipement — conçues solides et précises pour supporter chaque ouverture et fermeture.

Remarque : Ce produit est protégé par un brevet de conception européen, garantissant un design unique et exclusif.