Classification : Produits moulés par injection – Façonnage de la fabrication moderne

Introduction à la page

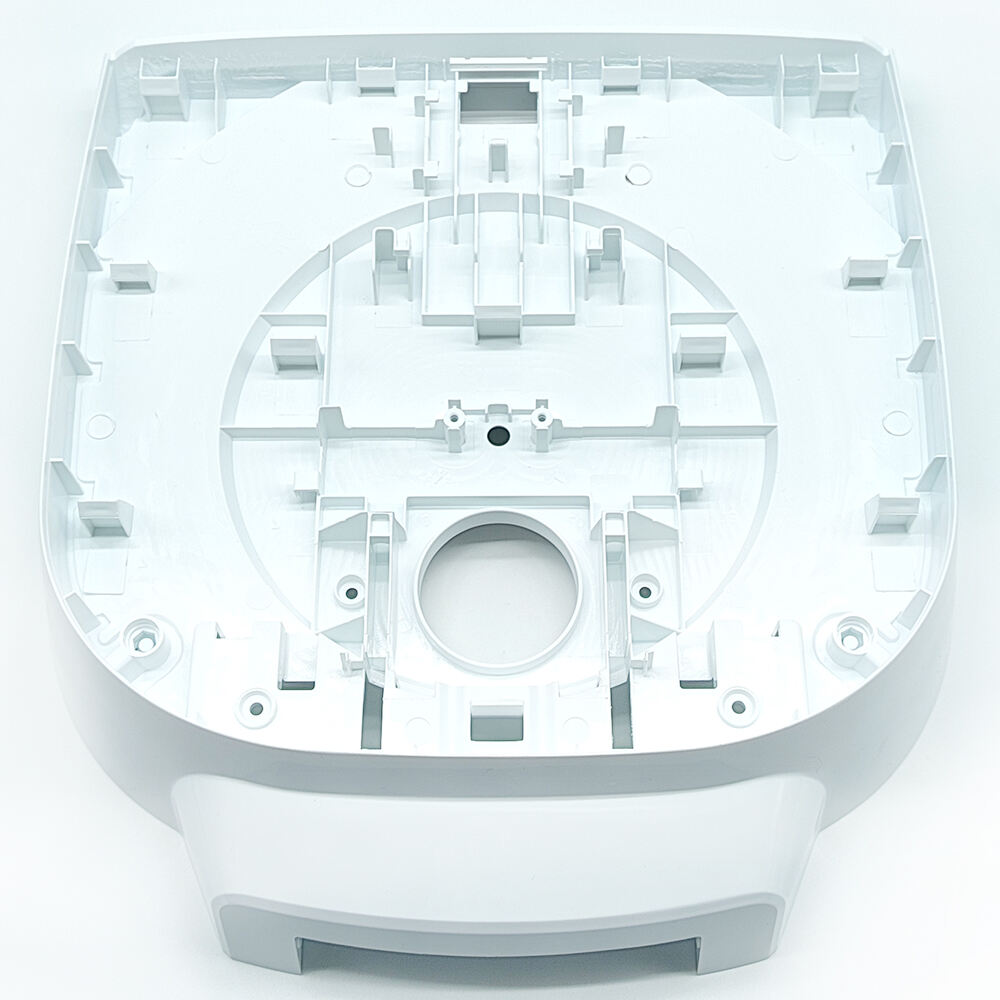

Les produits moulés par injection représentent l'un des procédés de fabrication les plus répandus, polyvalents et efficaces au monde aujourd'hui, responsables de la production de millions d'objets essentiels que nous utilisons quotidiennement. Cette méthode de fabrication consiste à injecter un matériau en fusion — le plus souvent des thermoplastiques, mais aussi des thermodurcissables, des élastomères et des métaux — dans une cavité de moule conçue avec précision. Après refroidissement et solidification, le matériau prend la forme de la cavité, donnant naissance à une pièce finie ou quasi-finition. L'omniprésence des produits moulés par injection témoigne de leur rôle crucial dans pratiquement tous les secteurs industriels, de l'automobile et du médical à l'électronique grand public et à l'emballage. Ces produits ne sont pas de simples objets ; ce sont des composants complexes, produits en grande série et reproductibles, répondant à des exigences strictes en matière de précision dimensionnelle, de résistance et de régularité. La fabrication de produits moulés par injection repose sur une synergie entre ingénierie avancée, science des matériaux et conception rigoureuse, permettant la production de masse d'éléments aussi variés que des composants chirurgicaux complexes, des engrenages automobiles durables, ou encore les boîtiers plastiques omniprésents de nos téléphones et ordinateurs. En tant que pilier de la production industrielle moderne, le processus de fabrication des produits moulés par injection continue d'évoluer, offrant aux concepteurs et ingénieurs des capacités inégalées pour innover et proposer sur le marché mondial des produits robustes et économiques.

Principaux avantages des produits moulés par injection

La domination du procédé de moulage par injection dans la production de masse est due à une combinaison puissante d'avantages économiques et techniques difficile à égaler avec d'autres méthodes de fabrication.

Efficacité exceptionnelle en grande série et faible coût unitaire : Le principal facteur économique des produits moulés par injection réside dans leur efficacité inégalée en production à grande échelle. Bien que l'investissement initial dans les outillages de moule puisse être important, le coût par pièce devient extrêmement bas une fois la production lancée. Les temps de cycle pour la création de produits moulés par injection sont remarquablement rapides, durant souvent seulement quelques secondes. Cette nature hautement automatisée et à haut rendement rend le procédé particulièrement rentable pour la fabrication de millions de pièces identiques, répartissant ainsi le coût initial de l'outillage sur un très grand nombre d'unités.

Reproductibilité inégalée et cohérence pièce à pièce : Pour les applications exigeant une constance absolue, les produits moulés par injection constituent la référence. Une fois le moule parfaitement réglé et les paramètres du processus définis, chaque pièce produite est pratiquement une réplique identique de la précédente. Cette reproductibilité est essentielle pour les opérations en chaîne de montage, le contrôle qualité et la fiabilité des produits. Que l'on produise un million de corps de seringues médicales ou de carter d'éclairage automobile, les fabricants peuvent compter sur la cohérence extrême des produits moulés par injection pour garantir un assemblage et un fonctionnement sans faille.

Sélection étendue de matériaux et propriétés supérieures : La gamme de matériaux adaptés à la fabrication de produits moulés par injection est très vaste. Les ingénieurs peuvent choisir parmi des milliers de grades de thermoplastiques, chacun possédant des propriétés spécifiques telles que la résistance aux chocs, la tolérance à la chaleur, la résistance chimique, la transparence optique ou la biocompatibilité. Cela permet de personnaliser les produits moulés par injection pour répondre à des exigences opérationnelles précises, qu'il s'agisse d'un joint souple en TPE, d'un boîtier rigide en ABS ou d'une pièce en PEEK résistant aux hautes températures pour un moteur. Les propriétés des matériaux sont pleinement exploitées dans la pièce finale, offrant une excellente résistance et durabilité.

Liberté de conception pour des géométries complexes et des fonctionnalités intégrées : Le procédé de moulage par injection permet de créer des géométries de pièces très complexes et détaillées, impossibles à réaliser ou trop coûteuses avec d'autres méthodes. Les produits moulés par injection peuvent intégrer directement dans leur conception des éléments complexes tels que des charnières souples, des systèmes d'assemblage par clic, des bossages internes et des inserts filetés. En outre, l'utilisation de mécanismes latéraux, de soulève-pièces et de moules dévissants dans l'outillage permet de produire des produits moulés par injection sophistiqués comportant des sous-dépouilles et des contours complexes, sans opérations secondaires.

Déchets minimaux en post-production et utilisation optimale des matériaux : En tant que procédé de mise en forme à l'état final, le moulage par injection est par nature efficace en termes de matériaux. La quantité de matériau injectée dans le moule est précisément calculée pour former la pièce, et tout excès (comme les canaux d'écoulement et les systèmes de coulée) peut souvent être broyé et recyclé dans le processus de production. Ce flux de déchets réduit non seulement les coûts de matériaux, mais s'inscrit également dans une démarche de fabrication durable, ce qui fait du moulage par injection un choix respectueux de l'environnement par rapport aux procédés de fabrication soustractive.

Procédé principal de fabrication et arguments technologiques clés

La qualité et les capacités des produits moulés par injection sont directement liées à la sophistication du procédé de moulage par injection et à ses différentes techniques avancées.

1. Le cycle standard de moulage par injection

Il s'agit du processus fondamental permettant la fabrication de la grande majorité des produits moulés par injection. Il repose sur un cycle répétitif comprenant le serrage, l'injection, le refroidissement et l'éjection.

Points de vente :

Éprouvé et fiable : un procédé ancien de plusieurs décennies, fortement affiné, offrant des résultats prévisibles pour une large gamme de produits moulés par injection.

Entièrement automatisé : l'ensemble du cycle est automatisé, ce qui permet une productivité élevée et une réduction des coûts de main-d'œuvre.

Finition de surface excellente : les pièces sortent du moule avec une finition de haute qualité, souvent prêtes à l'emploi avec peu ou pas de post-traitement.

Production haute résistance : la pression d'injection compacte fortement le matériau dans le moule, produisant des produits moulés par injection solides, durables et dotés d'une bonne intégrité structurelle.

2. Moulage par insertion et moulage surmoulé

Ces procédés améliorent la fonctionnalité et la valeur des produits moulés par injection en combinant le plastique avec d'autres matériaux.

Points de vente :

Consolidation de pièces : insère un composant métallique ou autre dans le moule, qui est ensuite surmoulé avec du plastique pour créer un ensemble unique et intégré. Cela simplifie l'assemblage final des produits moulés par injection complexes.

Fonctionnalité améliorée : permet l'intégration directe de filetages métalliques, de contacts électriques ou d'éléments décoratifs dans la pièce en plastique.

Amélioration ergonomique : le surmoulage d'un substrat rigide avec un matériau TPE souple ou un caoutchouc crée des produits moulés par injection offrant une meilleure prise en main, plus de confort et un attrait esthétique accru (par exemple, poignées d'outils, poignées de brosse à dents).

3. Moulage par injection assisté par gaz

Cette technique avancée consiste à injecter du gaz azote sous pression dans le cœur de la matière plastique fondue après la phase initiale d'injection.

Points de vente :

Réduction du poids et de la consommation de matière : crée des sections creuses à l'intérieur des produits moulés par injection à parois épaisses, réduisant ainsi significativement le poids de la pièce et la consommation de matériau.

Élimination des affaissements et des déformations : Évite les défauts de surface tels que les marques de retrait qui apparaissent généralement sur les sections épaisses, offrant ainsi une qualité esthétique supérieure.

Rigidité structurelle améliorée : Les canaux de gaz créent une structure rigide en forme de tube à l'intérieur de la pièce, ce qui améliore le rapport résistance-poids, un avantage clé pour les grands produits moulés par injection de type structural.

4. Moulage par injection bi-matière (ou multi-matière)

Ce procédé consiste à injecter deux matériaux différents dans le même moule au cours d'un seul cycle de fabrication afin de créer un composant unique constitué de plusieurs matériaux.

Points de vente :

Polyvalence esthétique et fonctionnelle : Permet la création d'une pièce unique et continue possédant plusieurs couleurs ou propriétés différentes (par exemple, un cadre rigide avec un joint souple). C'est idéal pour fabriquer des produits moulés par injection sophistiqués comme des claviers, des joints ou des poignées d'outils.

Assemblage sans adhésifs : Les deux matériaux sont liés chimiquement ou mécaniquement durant le processus de moulage, créant ainsi une union solide et permanente.

Élimination du montage secondaire : combine ce qui serait plusieurs pièces distinctes en une seule, réduisant ainsi le temps et le coût d'assemblage pour les produits complexes moulés par injection.

Conclusion :

La catégorie des produits moulés par injection est définie par sa capacité inégalée à produire des pièces de haute qualité, complexes et économiques à grande échelle. La combinaison de la flexibilité de conception, de la diversité des matériaux et d'économies d'échelle exceptionnelles fait du moulage par injection une technologie indispensable pour la fabrication moderne. Du simple couvert jetable au dispositif médical le plus complexe, les produits moulés par injection constituent la colonne vertébrale des biens de consommation et industriels dans le monde entier. En exploitant des techniques avancées telles que le moulage par insertion, l'assistance gaz et le double moulage, les fabricants peuvent repousser les limites de ce qui est possible, créant ainsi des composants intégrés et hautes performances qui stimulent l'innovation dans tous les secteurs. Choisir de fabriquer des produits moulés par injection constitue une décision stratégique pour atteindre l'excellence manufacturière, la compétitivité sur le marché et le succès des produits.