MS01-06-Componenti frigorifero in metallo stampato

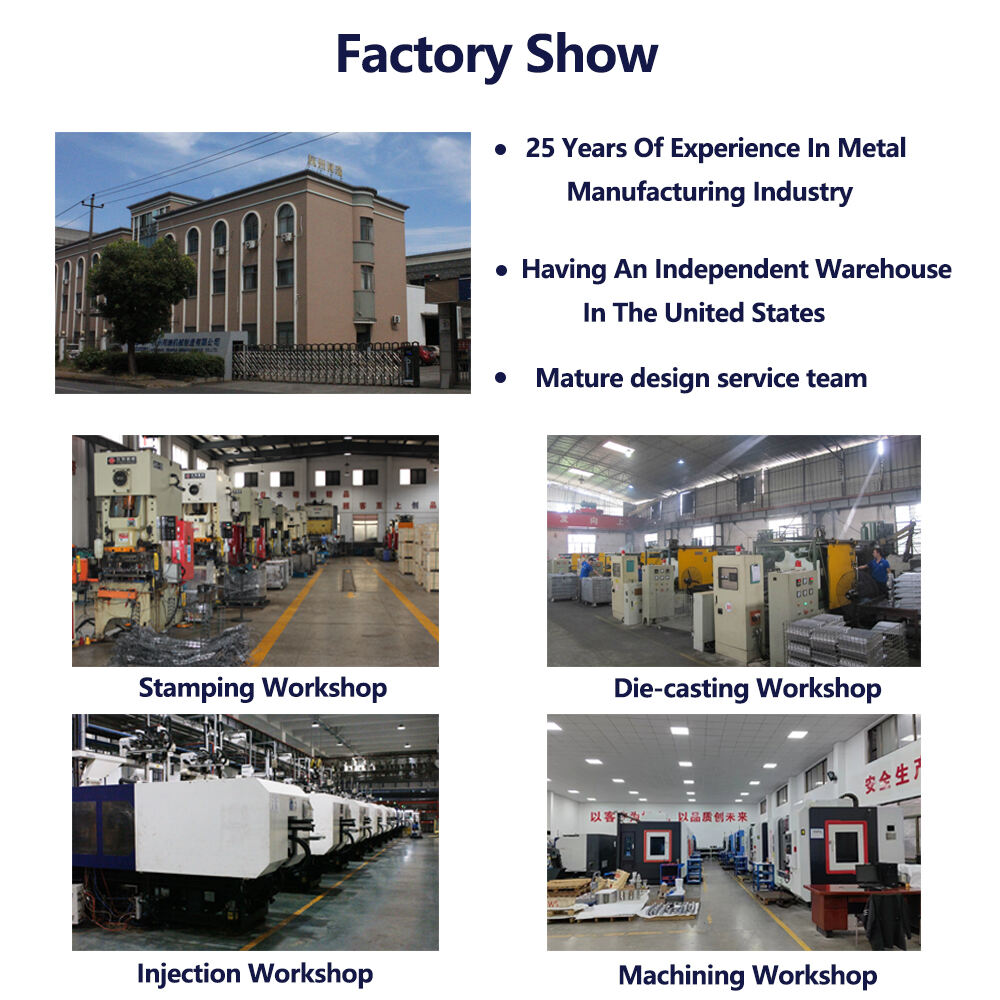

Ci specializziamo nella produzione di parti metalliche di precisione, con un team professionale dedicato alla progettazione e produzione, volto a fornire ai clienti soluzioni di componenti metallici di alta qualità e altamente consistenti. Grazie all'utilizzo di avanzate tecnologie di stampaggio progressivo, processi di tranciatura metallica e linee di produzione completamente automatizzate, offriamo un servizio completo che va dal supporto alla progettazione fino alla consegna su larga scala. I nostri prodotti sono ampiamente utilizzati in elettrodomestici, componenti automobilistici e altri settori industriali.

- Panoramica

- Prodotti consigliati

-

Materiali : Utilizza principalmente acciaio inossidabile 304 (spessore 0,3–0,8 mm) per la sua eccellente resistenza alla corrosione e facilità di formatura, ideale per le complesse sagomature e il profilo piatto del componente. I materiali opzionali includono acciaio zincato (per applicazioni in elettrodomestici sensibili ai costi) o lega di alluminio 5052 (per componenti interni leggeri per autoveicoli). Tutti i materiali sono sottoposti a test di planarità (deviazione ≤0,1 mm) e verifica della resistenza a trazione (≥515 MPa per l'acciaio inossidabile 304).

-

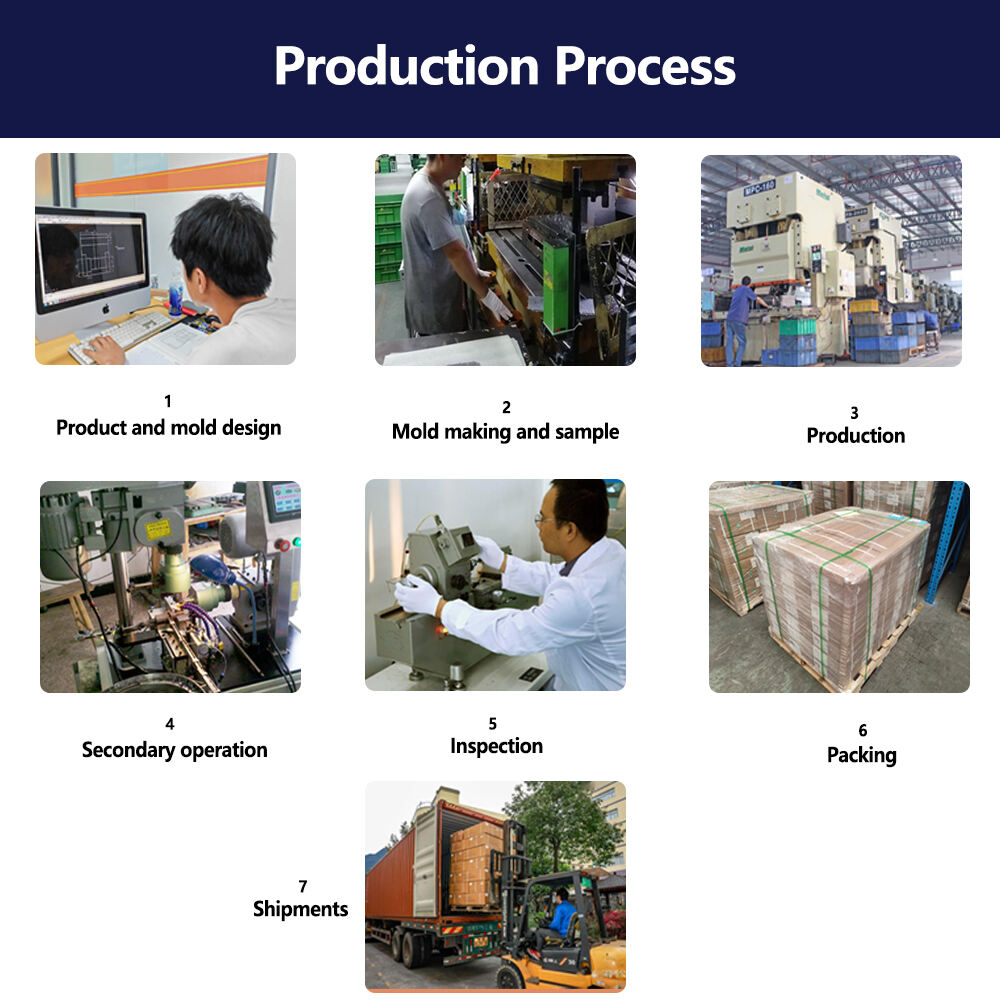

Processo produttivo : Si basa su matrici progressive ad alta velocità (12–16 stazioni) per realizzare la geometria complessa del componente, inclusi gli intagli precisi e il foro di fissaggio visibili nell'immagine. Il processo di stampaggio opera a oltre 200 colpi al minuto, con ispezione laser in linea per garantire l'accuratezza dimensionale. A differenza dello stampaggio tradizionale, la produzione di MS01-06 incorpora ricottura di distensione dopo lo stampaggio per mantenere la planarità, un passaggio fondamentale per i componenti sottili soggetti a deformazioni.

-

Trattamento superficiale : Sostegno passivazione (per le varianti in acciaio inossidabile 304) per migliorare la resistenza alla corrosione, rivestimento elettroforetico (per componenti di elettrodomestici con colore abbinato) o elettrolucidatura (per applicazioni mediche che richiedono superfici ultra-lisce). L'immagine mostra la finitura naturale dell'acciaio inossidabile 304, ma tutti i trattamenti superficiali sono sottoposti a un test di nebbia salina della 96 ore per garantire la durata.

-

Ciclo di sviluppo stampo : 6 settimane per gli stampi standard MS01-06, con consegna accelerata in 3 settimane per modifiche alle forme degli intagli o alla posizione dei fori—essenziale per allinearsi ai design prodotto in evoluzione.

-

Tempo di consegna del campione : 45 giorni per campioni standard; 30 giorni per progetti modificati che utilizzano attrezzature esistenti. I campioni includono un rapporto sulla planarità (misurati mediante profilometria ottica) e dati di conformità dimensionale (verificati rispetto al prototipo dell'immagine con tolleranza ± 0,015 mm).

-

Sistema di Qualità conforme a IATF 16949 , con controlli specializzati per MS01-06: ogni parte è sottoposta a un controllo visivo al 100% per la presenza di sbuffi (altezza ≤ 0,02 mm) e di prove di piattezza (diviazione ≤ 0,1 mm).

-

VANTAGGIO DI PRODUZIONE : linee di timbraggio automatiche con Sistemi di visione basati su AI controllare ogni componente per verificare errori di dimensione, difetti di superficie e problemi di piattezza, assicurandosi che il componente presente nell'immagine sia rappresentativo di tutte le unità prodotte. Questa automazione raggiunge un tasso di difetti di < 0,05%, molto inferiore alle medie del settore.

- Quantità minima di ordine : 1.000 pezzi per configurazioni standard; 1.500 pezzi per combinazioni personalizzate di materiale/finitura. Gli ordini personalizzati includono una revisione della progettazione per la producibilità per garantire che le geometrie complesse (come le incisioni delle parti) siano fattibili nella stampatura a grande volume.

-

Geometria ultra-precisa : Il processo di stampaggio progressivo realizza le scanalature intricate e il foro di montaggio del pezzo (visibile nell'immagine) con una tolleranza di ±0,015 mm, fondamentale per componenti che devono interfacciarsi con sensori, dispositivi elettronici o macchinari automatizzati. Questa precisione elimina la necessità di lavorazioni secondarie, riducendo i costi di produzione del 25%.

-

Pianarità eccezionale : La ricottura di distensione post-stampaggio garantisce al pezzo il mantenimento di una pianarità ≤0,1 mm su tutta la superficie, essenziale in applicazioni come lo schermaggio EMI (dove gli spazi compromettono le prestazioni) o la tenuta con guarnizioni (dove le deformazioni causano perdite).

-

La versatilità dei materiali : Sebbene l'immagine mostri acciaio inossidabile 304, MS01-06 può essere prodotto in acciaio zincato (per maggiore efficienza economica) o in alluminio (per riduzione del peso), mantenendo in ogni caso la geometria precisa del componente. Questa flessibilità consente ai clienti di bilanciare prestazioni e costi tra diverse linee di prodotto.

-

Iterazione Rapida del Design : Il nostro team di stampi può modificare forme dei ritagli, posizioni dei fori o spessori del materiale in soli 3 settimane, consentendo ai clienti di adattare rapidamente MS01-06 a nuove iterazioni del prodotto, come pannelli di controllo aggiornati per elettrodomestici o alloggiamenti per sensori automobilistici.

- Scalabilità economica : La stampatura ad alta velocità (oltre 200 colpi al minuto) e l'ispezione automatizzata riducono i costi unitari per ordini di grandi dimensioni. Per volumi superiori a 10.000 pezzi, il costo di MS01-06 diminuisce del 20%, rendendolo conveniente sia per l'elettronica di fascia alta che per gli elettrodomestici di massa.

-

Elettronica : Funziona come Piastre schermanti EMI (dove la planarità del componente e i ritagli precisi bloccano le interferenze elettromagnetiche) e sostegni per schede circuito (fissando i componenti mantenendo al contempo la conducibilità termica). La variante in acciaio inossidabile 304 soddisfa gli standard del settore elettronico per resistenza alla corrosione e conducibilità.

-

Elettrodomestici : Utilizzato come guarnizioni nei pannelli di controllo dei forni (dove la planarità del pezzo garantisce una tenuta stretta contro l'umidità) e piastre di montaggio per sensori del frigorifero (il foro preciso si allinea con i cablaggi). Le varianti in acciaio zincato offrono efficienza di costo per la produzione su larga scala di elettrodomestici.

-

Parti di autoveicoli : Utilizzato come staffe per rivestimenti interni (dove lo spessore ridotto riduce il peso senza compromettere la resistenza) e piastre di montaggio per sensori (gli incavi precisi posizionano i componenti entro ±0,02 mm dalle specifiche di progetto). Le varianti in alluminio sono ideali per veicoli elettrici, contribuendo agli obiettivi di riduzione del peso.

-

Settore industriale : applicato in piastrine frontali per strumentazione (dove l'estetica e la precisione del pezzo soddisfano gli standard di design industriale) e guarnizioni valvole (la planarità garantisce un funzionamento senza perdite). La resistenza alla corrosione del componente lo rende adatto ad ambienti difficili come gli impianti di lavorazione chimica.

-

Altre Industrie : utilizzato in componenti per dispositivi medici (le varianti elettrolucidate soddisfano gli standard di biocompatibilità) e schermi per apparecchiature di comunicazione (bloccano le interferenze in router e stazioni base). Finiture superficiali personalizzate, come l'acciaio inossidabile naturale mostrato nell'immagine o rivestimenti elettroforeti colorati, si allineano alle identità del marchio.

Benvenuti alla nostra soluzione per parti metalliche di precisione, Modello MS01-06—un esempio di stampa metallica di precisione su lamiera sottile progettato per applicazioni che richiedono planarità, precisione dimensionale e resistenza alla corrosione. Come illustrato nell'immagine allegata, MS01-06 presenta una forma complessa e sagomata con ritagli precisi e un unico foro di montaggio, risultando ideale come piastra di schermatura, guarnizione funzionale o inserto strutturale in dispositivi elettronici, elettrodomestici e sistemi automobilistici. Il nostro team di ingegneria ha ottimizzato MS01-06 per soddisfare i rigorosi requisiti di settori in cui anche piccole deviazioni possono influire sulle prestazioni: la planarità del componente è controllata entro 0,1 mm su tutta la superficie, mentre le geometrie dei ritagli (visibili nell'immagine) sono realizzate con una tolleranza di ±0,015 mm, elemento fondamentale per un'integrazione perfetta nelle linee di assemblaggio automatizzate. Che siate un produttore di elettronica che necessita di piastre di schermatura EMI oppure un'azienda di elettrodomestici che ricerca guarnizioni di precisione, MS01-06 offre una soluzione che unisce forma e funzione nella lavorazione di lamiere sottili.

Il modello MS01-06 è progettato per lavorazioni su lamiera sottile con precisione elevata, con specifiche adatte al suo ruolo di componente metallico piatto e ricco di dettagli (come mostrato nell'immagine):

Il modello MS01-06 sfrutta il suo design a calibro sottile e stampato con precisione (visualizzato nell'immagine) per offrire vantaggi unici:

La progettazione precisa con lamiera sottile del modello MS01-06 (come mostrato nell'immagine) lo rende una soluzione versatile in diversi settori:

In ogni applicazione, il design preciso stampato a pressa con lamiera sottile di MS01-06—esemplificato dalla geometria complessa e dalla perfetta planarità dell'immagine—stabilisce un nuovo punto di riferimento per componenti che richiedono sia accuratezza sia adattabilità nella produzione moderna.

D: Quanto tempo richiedono lo sviluppo dello stampo e la produzione del campione?

R: Lo sviluppo dello stampo richiede 6 settimane e la consegna del campione è completata entro 45 giorni, garantendo una rapida risposta alle esigenze del cliente.

D: Quale processo produttivo utilizzate?

A: Utilizziamo matrici per stampaggio progressivo combinate con processi di tranciatura e imbutitura dei metalli per la produzione, garantendo alta efficienza, precisione ed eccellente consistenza, particolarmente adatti a parti con geometrie complesse.

D: Rispettate gli standard di qualità del settore automobilistico?

A: Sì, siamo certificati secondo il sistema di gestione della qualità IATF 16949, in piena conformità con i requisiti di qualità del settore automobilistico.

D: Quali sono i vantaggi del processo di imbutitura del metallo?

A: Il processo di imbutitura del metallo permette di produrre parti sottili e profonde mantenendo uno spessore uniforme delle pareti e un'eccellente qualità superficiale, risultando particolarmente adatto alla produzione di alloggiamenti e componenti di tipo contenitore.

D: In quali settori rientrano le vostre capacità produttive?

A: Possiamo produrre non solo parti metalliche per elettrodomestici, ma anche componenti metallici di precisione per l'industria automobilistica, inclusi sia parti stampate che imbutite.

D: Offrite diverse opzioni di trattamento superficiale?

A: Sì, offriamo diverse opzioni di trattamento superficiale, tra cui galvanizzazione, nichelatura, verniciatura, rivestimento elettroforetico e passivazione, per soddisfare le esigenze di diverse applicazioni.

D: Il quantitativo minimo d'ordine è negoziabile?

R: 1.000 pezzi è la nostra quantità minima standard d'ordine. Per collaborazioni a lungo termine o requisiti particolari, possiamo negoziare con flessibilità.

Pronto a migliorare le prestazioni della cerniera della porta del forno? Contattaci ora per una consulenza tecnica gratuita e un preventivo! I nostri ingegneri e il team commerciale sono a disposizione per offrire supporto professionale.

Email: [email protected]

Tel: 86- 15663457251

Scegli le nostre cerniere per forno affidabili per i tuoi apparecchi — costruite resistenti e precise per supportare ogni apertura e chiusura.

Nota: Questo prodotto è protetto da un brevetto di design UE, che ne garantisce l'unicità e la progettazione esclusiva.