MS01-06-Metallstanzteile für Kühlschrankkomponenten

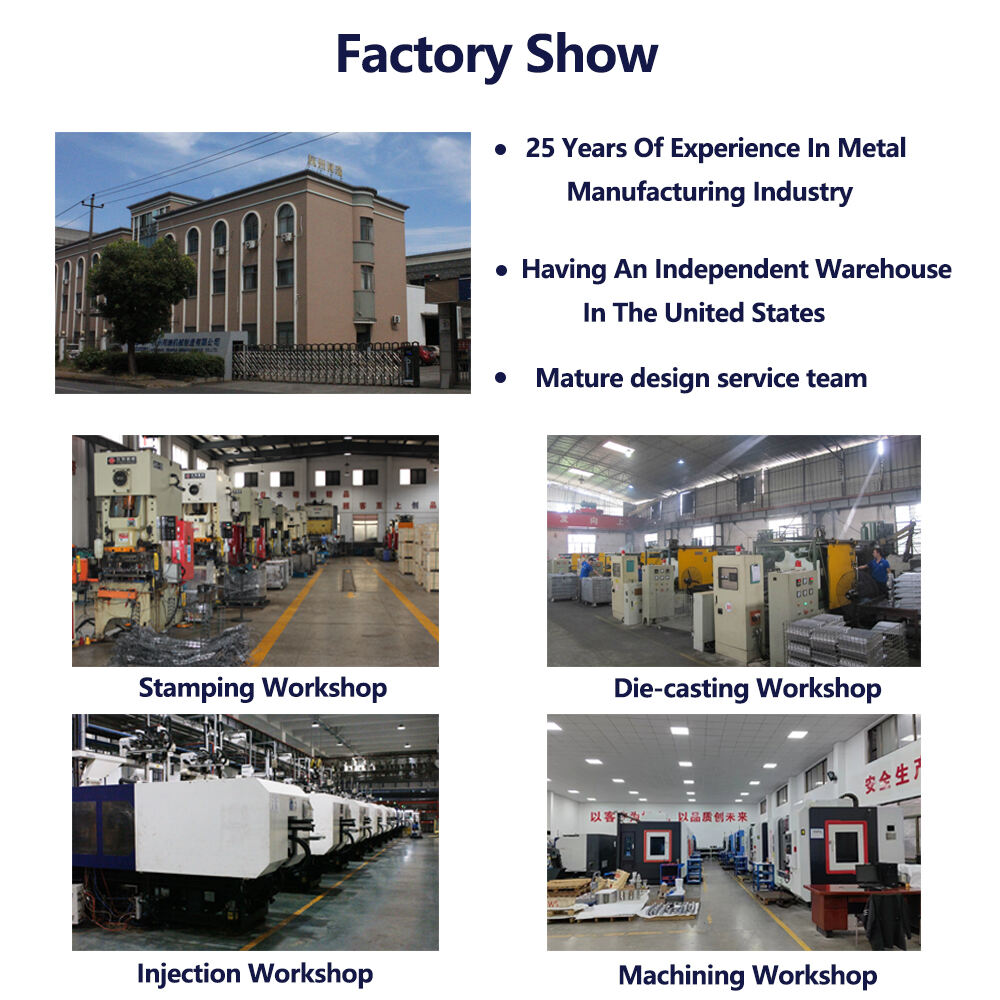

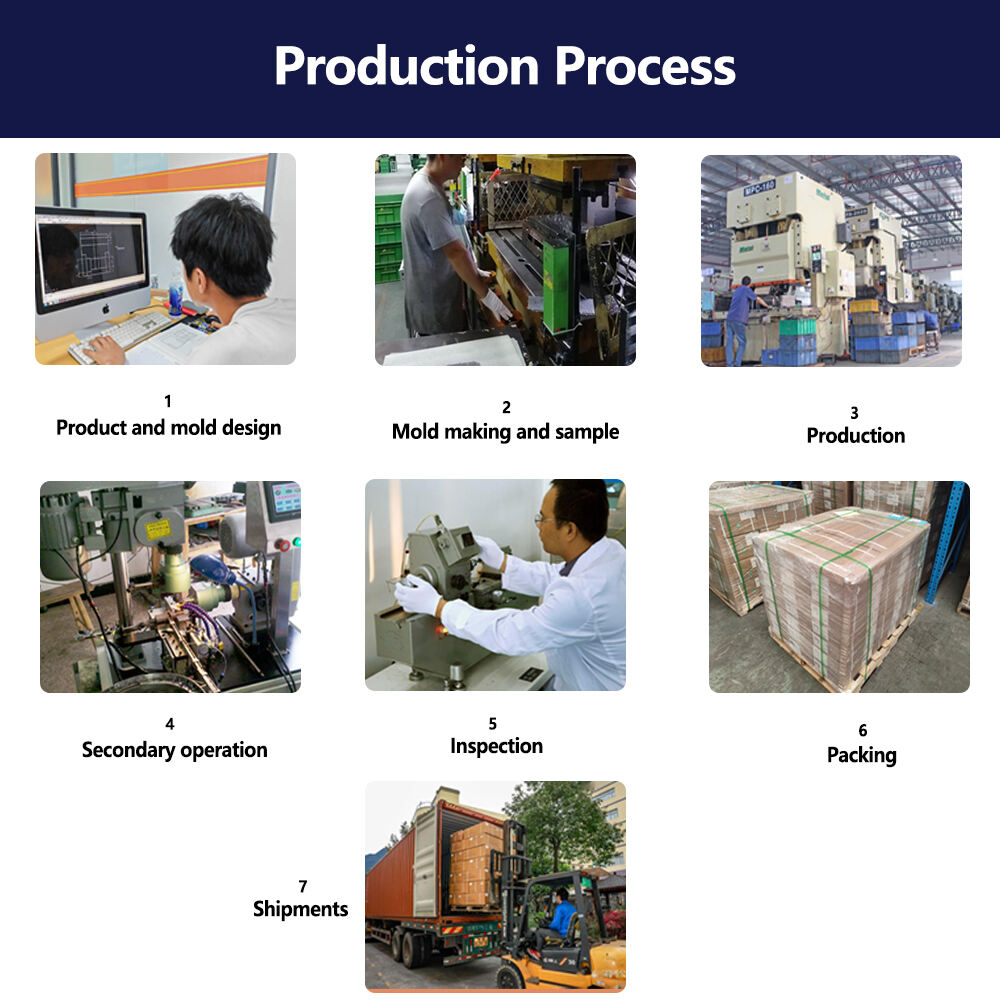

Wir spezialisieren uns auf die Herstellung von Präzisionsmetallteilen und verfügen über ein professionelles Team für Konstruktion und Produktion, das darauf ausgerichtet ist, Kunden hochwertige und hinsichtlich Qualität hohe konsistente Metallbauteillösungen anzubieten. Mithilfe fortschrittlicher Stufenfolgeverbundwerkzeugtechnologie, Metalltiefziehverfahren und vollautomatisierter Produktionslinien bieten wir eine komplette Dienstleistungskette – von der Designunterstützung bis zur Serienlieferung. Unsere Produkte finden breite Anwendung in der Weißen Ware, im Automobilbereich sowie in weiteren industriellen Sektoren.

- Überblick

- Empfohlene Produkte

-

Materialien : Verwendet hauptsächlich edelstahl 304 (Dicke 0,3–0,8 mm) aufgrund seiner hervorragenden Korrosionsbeständigkeit und Umformbarkeit, ideal für die komplexen Ausnehmungen und das flache Profil des Bauteils. Optionale Werkstoffe sind feuerverzinkter Stahl (für kostensensitive Weiße-Ware-Anwendungen) oder Aluminiumlegierung 5052 (für leichte Fahrzeuginnenbauteile). Alle Werkstoffe unterlaufen eine Flachheitsprüfung (Abweichung ≤0,1 mm) und eine Zugfestigkeitsverifizierung (≥515 MPa für Edelstahl 304).

-

Produktionsverfahren : Setzt auf schnellläufer-Folgeverbundwerkzeuge (12–16 Stationen) , um die komplexe Geometrie des Bauteils herzustellen – einschließlich der präzisen Kerben und der Montagebohrung, sichtbar auf dem Bild. Der Stanzprozess arbeitet mit über 200 Hüben pro Minute, begleitet von einer inline Laserinspektion zur Sicherstellung der Maßgenauigkeit. Im Gegensatz zum herkömmlichen Stanzprozess integriert die Fertigung von MS01-06 spannungsarmglühen nach dem Stanzen, um die Flachheit zu bewahren, ein entscheidender Schritt bei dünnwandigen Teilen, die zur Verzugsbildung neigen.

-

Oberflächenbehandlung : Unterstützung passivierung (für Varianten aus rostfreiem Stahl 304) zur Verbesserung der Korrosionsbeständigkeit, elektrophoretische Beschichtung (für farblich abgestimmte Weiße-Ware-Komponenten) oder Elektropolieren (für medizinische Anwendungen mit Anforderungen an ultraglatte Oberflächen). Die Abbildung zeigt die natürliche Oberfläche von rostfreiem Stahl 304, aber alle Oberflächenbehandlungen unterlaufen einen 96-Stunden-Salzsprühnebeltest, um die Haltbarkeit sicherzustellen.

-

Formentwicklungszyklus : 6 Wochen für Standardformen MS01-06, mit beschleunigter Abwicklung in 3 Wochen für Änderungen der Ausschnittformen oder Lochpositionen – unerlässlich, um mit sich weiterentwickelnden Produktgestaltungen Schritt zu halten.

-

Lieferzeit der Proben : 45 Tage für Standardmuster; 30 Tage für modifizierte Designs mit vorhandenen Werkzeugen. Zu den Mustern gehören ein flachheitsbericht (gemessen über optische Profilometrie) und Daten zur Maßhaltigkeit (überprüft am Prototyp des Bildes mit einer Toleranz von ±0,015 mm).

-

Qualitätssystem konformität mit IATF 16949 , mit speziellen Prüfungen für MS01-06: Jedes Teil durchläuft eine 100-prozentige Sichtprüfung auf Grate (≤ 0,02 mm Höhe) und eine Ebenheitsprüfung (≤ 0,1 mm Abweichung).

-

PRODUKTIONSVORTEIL : Automatisierte Stanzlinien mit KI-gestützten Sichtsystemen prüfen jedes Teil auf Maßabweichungen, Oberflächenfehler und Ebenheitsprobleme – sichergestellt wird, dass das im Bild dargestellte Teil repräsentativ für alle produzierten Einheiten ist. Diese Automatisierung erreicht eine Ausschussrate von < 0,05 %, deutlich unterhalb des Branchendurchschnitts.

- Mindestbestellmenge : 1.000 Stück für Standardkonfigurationen; 1.500 Stück für kundenspezifische Material-/Oberflächenkombinationen. Individuelle Aufträge beinhalten eine fertigungsgerechte Auslegungsprüfung , um sicherzustellen, dass komplexe Geometrien (wie die Nuten des Teils) bei der Serienstanzung realisierbar sind.

-

Ultrapräzise Geometrie : Der Progressive-Stanzprozess erzeugt die komplexen Aussparungen und Befestigungsbohrungen des Teils (wie auf dem Bild zu sehen) mit einer Toleranz von ±0,015 mm – entscheidend für Teile, die mit Sensoren, Elektronik oder automatisierter Maschinentechnik verbunden werden. Diese Präzision macht nachträgliche Bearbeitungsschritte überflüssig und senkt die Produktionskosten um 25 %.

-

Außergewöhnliche Flachheit : Eine spannungsarmglühende Wärmebehandlung nach dem Stanzen stellt sicher, dass die Teilfläche über die gesamte Oberfläche eine Flachheit von ≤0,1 mm beibehält – entscheidend für Anwendungen wie EMV-Abschirmung (bei der Lücken die Leistung beeinträchtigen) oder Dichtungsabdichtung (bei der Verzug Leckagen verursacht).

-

Materialvielseitigkeit : Obwohl auf dem Bild Edelstahl 304 abgebildet ist, kann MS01-06 auch aus verzinktem Stahl (für Kosteneffizienz) oder Aluminium (zur Gewichtsreduzierung) hergestellt werden, wobei jedes Material die präzise Geometrie des Teils beibehält. Diese Flexibilität ermöglicht es Kunden, Leistung und Kosten über verschiedene Produktlinien hinweg auszugleichen.

-

Schnelle Designiteration : Unser Formenbau-Team kann Ausschnitte, Lochpositionen oder Materialstärken innerhalb von nur 3 Wochen anpassen – so können Kunden das Modell MS01-06 schnell an neue Produktversionen anpassen, wie z. B. aktualisierte Bedienfelder für Geräte oder Gehäuse für Automobil-Sensoren.

- Kosteneffiziente Skalierbarkeit : Hochgeschwindigkeitsstanzen (über 200 Hub pro Minute) und automatisierte Inspektion senken die Stückkosten bei großen Bestellungen. Bei Mengen ab 10.000 Stück sinken die Kosten des MS01-06 um 20 %, wodurch es sowohl für High-End-Elektronik als auch für Massenprodukte im Bereich der weißen Ware geeignet ist.

-

Elektronik : Dient als EMV-Abschirmplatten (bei denen die Ebenheit des Teils und die präzisen Ausschnitte elektromagnetische Störungen blockieren) und leiterplattenhalter (zur Sicherung von Bauteilen bei gleichbleibender Wärmeleitfähigkeit). Die Variante aus Edelstahl 304 erfüllt die Industriestandards der Elektronikbranche hinsichtlich Korrosionsbeständigkeit und Leitfähigkeit.

-

Haushaltsgeräte : Verwendet als dichtungen in Ofenbedienfeldern (wo die Flachheit des Teils eine dichte Abdichtung gegen Feuchtigkeit gewährleistet) und befestigungsplatten für Kühlsensorik (die präzise Bohrung ist auf Kabelbäume ausgerichtet). Verzinkte Stahlvarianten bieten Kosteneffizienz bei der Serienproduktion von Haushaltsgeräten.

-

Automobilteile : Eingesetzt als innenausstattungshalterungen (wo die dünne Wandstärke Gewicht reduziert, ohne die Festigkeit zu beeinträchtigen) und sensorbefestigungsplatten (die präzisen Ausschnitte positionieren Komponenten innerhalb von ±0,02 mm der Konstruktionsvorgaben). Aluminiumvarianten sind ideal für Elektrofahrzeuge und tragen zur Gewichtsreduzierung bei.

-

Industrieller Bereich : Angewandt in instrumententafeln (wo Ästhetik und Präzision des Teils industriellen Designstandards genügen) und mit einem Durchmesser von mehr als 20 mm (Die Flachheit sorgt für einen undichten Betrieb). Die Korrosionsbeständigkeit des Teils macht es für harte Umgebungen wie chemische Verarbeitungsanlagen geeignet.

-

Andere Industrien : Verwendet in medizingerätekomponenten (elektropolizierte Varianten erfüllen die Biokompatibilitätsnormen) und schilde für Kommunikationsgeräte (Blocking-Störungen in Routern und Basisstationen). Benutzerdefinierte Oberflächenveredelungen, wie der natürliche Edelstahl im Bild oder farbige elektroforetische Beschichtungen, passen zu Markenidentitäten.

Willkommen zu unserer Präzisions-Metallbauteillösung, Modell MS01-06 – ein Beispiel für dünnwandige, hochpräzise Metallstanzteile konstruiert für Anwendungen, bei denen Flachheit, Maßhaltigkeit und Korrosionsbeständigkeit erforderlich sind. Wie in der beigefügten Abbildung dargestellt, weist MS01-06 eine komplexe, konturierte Form mit präzisen Ausschnitten und ein einziges Befestigungsloch auf, wodurch es sich ideal als Abschirmplatte, Funktiondichtung oder struktureller Einsatz in Elektronik, weißen Ware und Automobilsystemen eignet. Unser Ingenieurteam hat MS01-06 so optimiert, dass es den strengen Anforderungen von Branchen gerecht wird, in denen bereits geringste Abweichungen die Leistung beeinträchtigen können: Die Flachheit des Bauteils wird über die gesamte Oberfläche innerhalb von 0,1 mm gehalten, und die Geometrien der Ausschnitte (sichtbar auf dem Bild) werden mit einer Toleranz von ±0,015 mm hergestellt – entscheidend für eine nahtlose Integration in automatisierte Montagelinien. Egal ob Sie ein Elektronikhersteller sind, der EMI-Abschirmplatten benötigt, oder eine Marke für Weiße Ware, die Präzisionsdichtungen beschafft – MS01-06 bietet eine Lösung, die Form und Funktion in der Metallfeinblechbearbeitung vereint.

Modell MS01-06 ist auf die Präzisionsfertigung von dünnen Blechen ausgelegt und weist Spezifikationen auf, die seiner Funktion als flaches, funktionsreiches Metallbauteil entsprechen (wie auf dem Bild zu sehen):

Das Modell MS01-06 nutzt sein dünnes, präzisionsgestanztes Design (im Bild dargestellt), um einzigartige Vorteile zu bieten:

Das dünnwandige, präzise Design des Modells MS01-06 (wie auf dem Bild dargestellt) macht es zu einer vielseitigen Lösung in verschiedenen Branchen:

In jeder Anwendung setzt das präzise gestempelte, dünngefahrene Design von MS01-06, das durch die komplexe Geometrie des Bildes und die makellose Flachheit beispielhaft ist, einen neuen Maßstab für Teile, die sowohl Genauigkeit als auch Anpassungsfähigkeit in der modernen Fertigung erforder

F: Wie lange dauern Werkzeugherstellung und Musterproduktion?

A: Die Werkzeugherstellung dauert 6 Wochen, die Lieferung der Muster erfolgt innerhalb von 45 Tagen, um eine schnelle Reaktion auf Kundenbedürfnisse sicherzustellen.

F: Welchen Produktionsprozess verwenden Sie?

A: Wir verwenden fortschrittliche Stanzformen in Kombination mit Metallumformverfahren für die Produktion, was hohe Effizienz, Präzision und hervorragende Konsistenz gewährleistet, insbesondere bei Teilen mit komplexen Geometrien.

F: Erfüllen Sie die Qualitätsstandards der Automobilindustrie?

A: Ja, wir sind nach dem Qualitätsmanagementsystem IATF 16949 zertifiziert und erfüllen damit vollständig die Qualitätsanforderungen der Automobilindustrie.

F: Welche Vorteile bietet das Metallumformverfahren?

A: Das Metallumformverfahren kann tiefe, dünnwandige Teile herstellen, wobei eine gleichmäßige Wanddicke und hervorragende Oberflächenqualität erhalten bleibt. Es eignet sich daher besonders zur Herstellung von Gehäusen und Behälterteilen.

F: In welchen Branchen decken Ihre Produktionskapazitäten ab?

A: Wir können nicht nur Metallteile für Haushaltsgeräte, sondern auch präzise Metallteile für Automotive-Komponenten herstellen, sowohl gestanzte als auch umgeformte Teile.

F: Bieten Sie mehrere Optionen für Oberflächenbehandlungen an?

A: Ja, wir bieten verschiedene Oberflächenbehandlungen wie Galvanisierung, Vernickelung, Lackieren, elektrophoretische Beschichtung und Passivierung an, um unterschiedliche Anwendungsanforderungen zu erfüllen.

F: Ist die Mindestbestellmenge verhandelbar?

A: 1.000 Stück ist unsere standardmäßige Mindestbestellmenge. Bei langfristiger Zusammenarbeit oder besonderen Anforderungen können wir flexibel verhandeln.

Möchten Sie die Leistung Ihrer Ofentürdämpfer verbessern? Kontaktieren Sie uns jetzt für eine kostenlose technische Beratung und ein Angebot! Unsere Ingenieure und unser Vertriebsteam stehen Ihnen für professionelle Unterstützung zur Verfügung.

E-Mail: [email protected]

Tel: 86- 15663457251

Wählen Sie unsere zuverlässigen Ofendämpfer für Ihre Geräte – robust und präzise gebaut, um jedes Öffnen und Schließen zu unterstützen.

Hinweis: Dieses Produkt verfügt über ein EU-Designpatent, das ein einzigartiges und proprietäres Design sicherstellt.