IM01-02-Carrosserie de cuiseur de riz moulée par injection

Nous sommes spécialisés dans la fabrication de pièces métalliques de précision, avec une équipe professionnelle de conception et de production dédiée à fournir aux clients des solutions de composants métalliques de haute qualité et très cohérentes. Grâce à une technologie avancée de matrices progressives d'estampage, aux procédés d'emboutissage métallique et à des lignes de production entièrement automatisées, nous offrons un service clé en main allant du soutien à la conception jusqu'à la livraison en série. Nos produits sont largement utilisés dans les biens blancs, les pièces automobiles et d'autres secteurs industriels.

- Vue d'ensemble

- Produits recommandés

-

Les produits : Utilise principalement PP+GF20 (épaisseur de 2,5 à 4,0 mm) en raison de sa grande résistance aux chocs, de sa stabilité dimensionnelle et de sa résistance à la fatigue — idéal pour répondre aux exigences de charge et aux cycles répétés d'assemblage. Les matériaux optionnels incluent l'ABS (pour les applications sensibles au coût), le PA6+GF30 (pour une résistance accrue) ou le PBT (pour des environnements à haute température). Tous les matériaux font l'objet d'essais de résistance en traction (≥50 MPa pour le PP+GF20) et de vérification de la déformation sous chaleur (≥120 °C pour le PP+GF20).

-

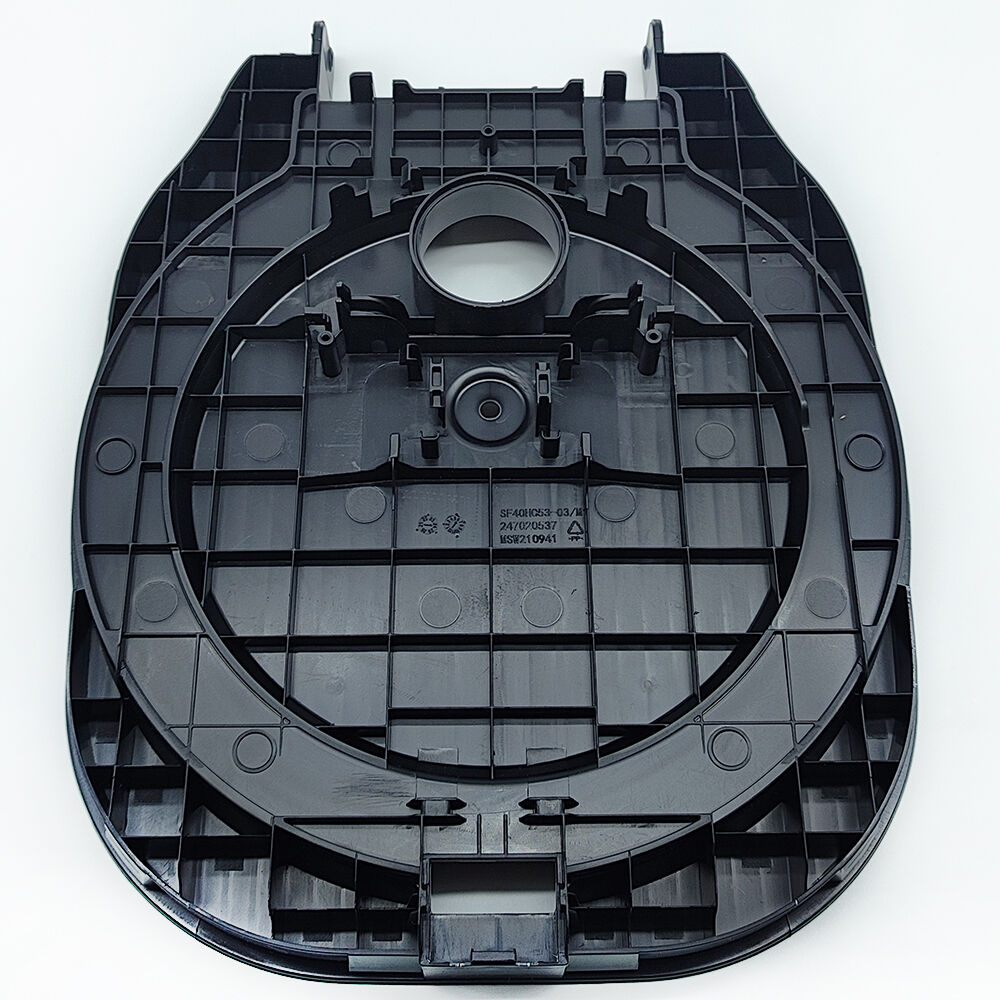

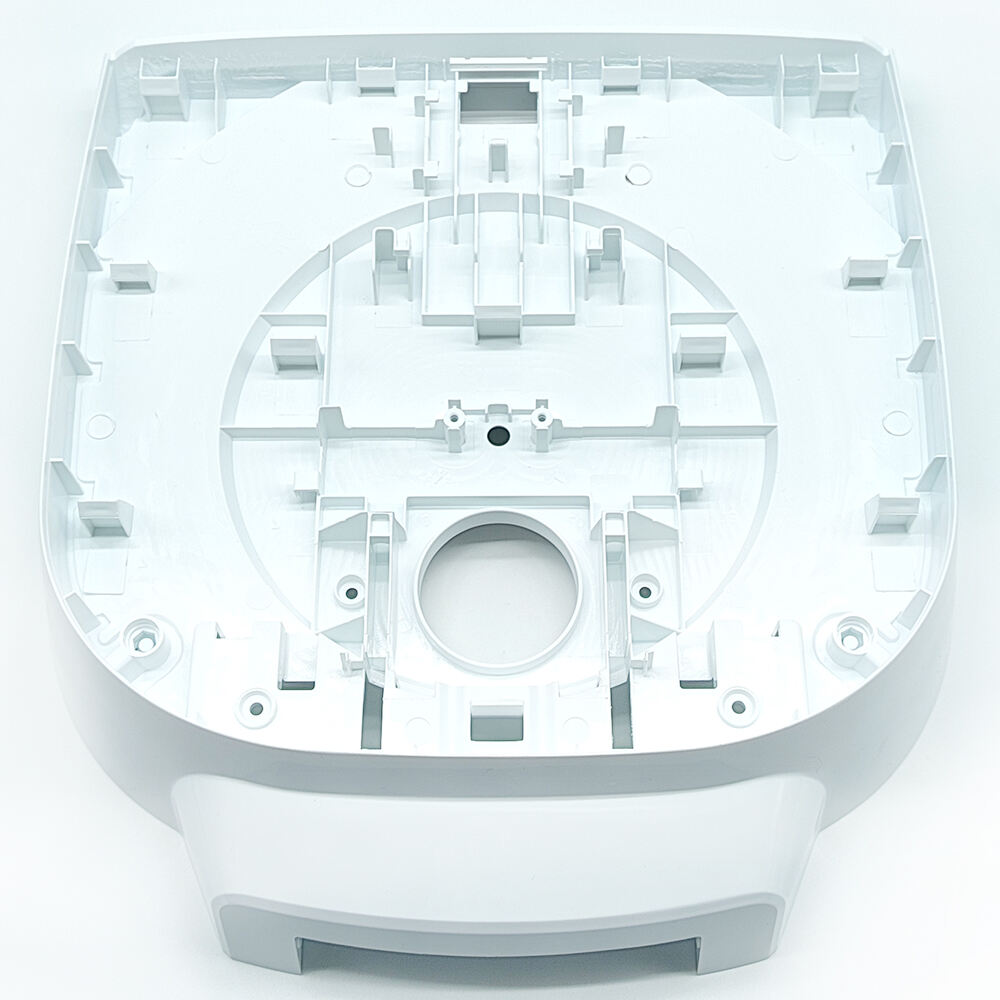

Procédé de fabrication les machines à laver moules à injection à système thermique 8 empreintes afin de produire la géométrie complexe de la pièce (incluant les structures renforcées par nervures et les bossages de fixation visibles sur les images) avec inspection automatisée post-moulage pour la conformité dimensionnelle et la qualité de surface. Le procédé d'injection atteint des tolérances dimensionnelles de ±0,15 mm, tandis que le positionnement des éléments de fixation est contrôlé à ±0,08 mm. Des lignes de production entièrement automatisées intègrent ces processus, avec un balayage laser en ligne pour vérifier l'intégrité structurelle et l'alignement des éléments.

-

Traitement de surface : Soutient moulage texturé (pour une résistance au glissement et une cohérence esthétique) , traitement par flamme (pour une meilleure adhérence lors des opérations secondaires) ou coloration sur mesure (afin de correspondre aux identités de marque). Tous les traitements de surface subissent des tests de résistance à l'usure (≥1 000 cycles pour les surfaces texturées) et une vérification d'exposition environnementale (test UV de 1 000 heures pour les applications extérieures).

-

Cycle de développement de moule : 6 semaines pour les moules standard IM01-02, avec délai accéléré de 5,5 semaines pour les modifications des motifs d'entretoises, des configurations de fixation ou des choix de matériaux — essentiel pour s'aligner sur les itérations rapides des produits dans les secteurs de la robotique et de la maison intelligente.

-

Délai de livraison de l'échantillon : 8 semaines pour les échantillons standards (y compris le développement du moule) ; 6,5 semaines pour les conceptions modifiées utilisant un outillage existant. Les échantillons incluent un rapport dimensionnel 3D (vérifié par rapport aux prototypes des images avec une tolérance de ±0,15 mm pour le corps en polymère et de ±0,08 mm pour les éléments de fixation) et les résultats des tests de résistance structurelle.

-

Système de qualité conforme à IATF 16949 , avec des contrôles spécialisés pour IM01-02 : chaque pièce subit un balayage laser à 100 % pour la précision dimensionnelle, des essais d'arrachement pour les bossages de fixation, et un contrôle visuel des défauts de surface.

-

AVANTAGE DE PRODUCTION : Lignes automatisées de moulage par injection avec manutention robotisée des pièces et inspection laser assistée par intelligence artificielle qui inspectent chaque pièce pour détecter les défauts structurels, les erreurs dimensionnelles et l'alignement des caractéristiques—garantissant que les pièces sur les images sont représentatives de toutes les unités produites. Cette automatisation permet un taux de défaut inférieur à 0,05 %, bien en dessous de la moyenne industrielle pour les composants plastiques porteurs.

- Quantité minimale de commande : 5 000 pièces pour les configurations standard ; 5 000 pièces pour les combinaisons personnalisées de matériaux/conceptions. Les commandes personnalisées incluent un examen par analyse par éléments finis (AEF) pour garantir que les caractéristiques structurelles (comme les réseaux de nervures sur les images) répondent aux exigences de charge en production de grande série.

-

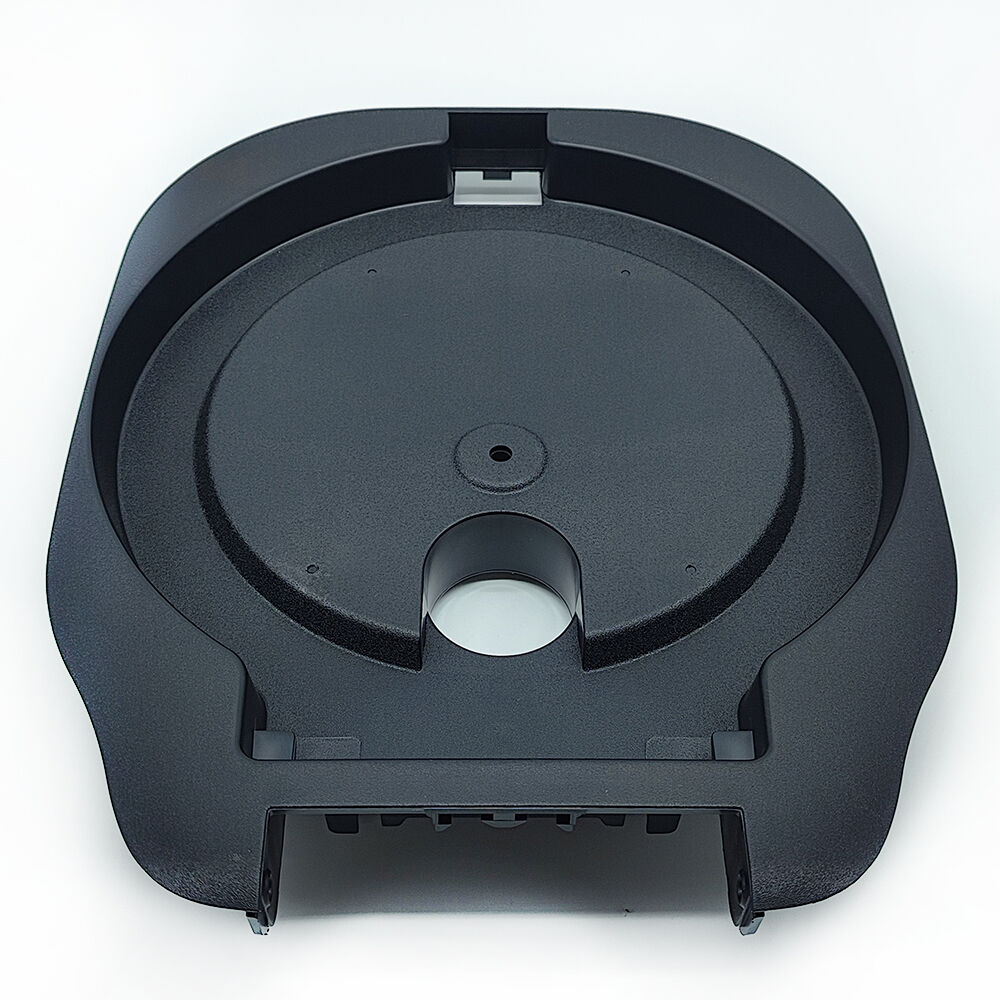

Intégration structurelle-fonctionnelle : La structure interne renforcée par des nervures (visible sur les images) permet une réduction de poids allant jusqu'à 30 % par rapport aux conceptions massives, tout en maintenant une capacité portante (charge statique ≥50 kg), ce qui la rend idéale pour les structures de robots et d'appareils. Des interfaces intégrées à clic permettent un assemblage sans outil, réduisant les coûts de production de 25 % par rapport aux solutions basées sur des vis.

-

Durabilité et résistance environnementale : La construction en PP+GF20 (comme indiqué sur les images) offre une excellente résistance aux chocs (≥20 kJ/m²) et une compatibilité chimique avec les agents de nettoyage, les huiles et les fluides courants ménagers — essentielle pour les aspirateurs robotisés et les appareils de cuisine. Elle supporte également des températures comprises entre -30 °C et 100 °C, ce qui la rend adaptée à divers environnements d'utilisation.

-

Contrôle Dimensionnel Précis : L'injection à système hot runner et l'inspection laser garantissent une uniformité de l'épaisseur de paroi (±0,15 mm) et une précision des éléments de fixation (±0,08 mm) — indispensables pour aligner moteurs, capteurs et électronique dans les systèmes automatisés.

-

Personnalisation rapide et flexibilité de conception : Notre équipe peut modifier les motifs d'entretoises, les agencements de fixation, les qualités de matériau ou les finitions de surface en aussi peu que 5,5 semaines — permettant aux clients d'adapter le composant IM01-02 à de nouveaux lancements produits, tels que les nettoyeurs robotisés de nouvelle génération ou les dispositifs domestiques intelligents de gestion énergétique.

- Évolutivité rentable : La production avec un moule à 8 cavités (plus de 150 pièces par heure) et l'inspection automatisée réduisent les coûts unitaires pour les grandes commandes. Pour des volumes de 12 000 pièces et plus, le coût du modèle IM01-02 diminue de 20 %, ce qui en fait un choix compétitif tant pour la robotique haut de gamme que pour les appareils domestiques intelligents grand public.

-

Robotique et automatisation : Utilisé comme basses de robots aspirateurs (la structure renforcée par nervures supporte le poids du moteur et les emboîtements permettent un assemblage modulaire des composants) et carcasses de bras de robot industriel (le matériau PP+GF20 résiste à l'abrasion et aux produits chimiques dans les environnements industriels). Il répond aux normes de durabilité (tests de fonctionnement continu de plus de 5 000 heures).

-

Appareils électroménagers intelligents : Employé comme bâtis structurels de purificateurs d'air (la surface texturée et les dimensions précises s'adaptent aux filtres et aux ventilateurs) et bases pour appareils de cuisine intelligents (pour mixeurs ou machines à café, où la résistance chimique et la capacité de charge sont critiques).

-

Appareils électroménagers : Idéal pour supports moteur de machine à laver (les bossages de fixation alignent les systèmes d'entraînement avec une précision de ±0,08 mm) et couvercles de condenseur de réfrigérateur (la structure nervurée améliore la dissipation thermique tout en réduisant le poids).

-

Commercial : appliqué dans supports de composants pour distributeurs automatiques (les clips permettent un entretien rapide des mécanismes de distribution) et bâtis pour appareils d'automatisation de bureau (pour imprimantes ou scanners, où l'intégrité structurelle garantit une fiabilité à long terme).

-

Autres industries : Utilisé dans composants structurels pour dispositifs médicaux (variantes sur mesure de couleurs pour les boîtiers d'équipements de diagnostic) et pièces pour l'automatisation agricole (où le matériau résiste à l'exposition aux UV extérieurs et à l'humidité). Sa flexibilité en matière de personnalisation, de la structure à la finition, le rend adapté à des applications structurelles et fonctionnelles spécialisées.

Bienvenue dans notre solution de pièce moulée par injection plastique de précision, Modèle IM01-02 —un composant spécialisé conçu pour l'intégration structurelle-fonctionnelle dans les secteurs de la robotique et de la domotique . Comme illustré dans les images jointes, cette pièce présente un boîtier robuste en polymère noir doté de structures renforcées par nervures, des bossages de fixation moulés avec précision et des interfaces d'assemblage par emboîtement, ce qui la rend idéale pour des applications telles que les bases d'aspirateurs robotisés, les charpentes structurelles d'appareils intelligents et les boîtiers d'automatisation industrielle. Notre équipe d'ingénieurs a optimisé l'IM01-02 afin de répondre aux exigences strictes des industries où se conjuguent capacité portante, précision dimensionnelle et efficacité d'assemblage : l'épaisseur des parois est contrôlée à ±0,15 mm près, et les éléments de fixation (visibles sur les images) sont positionnés avec une tolérance de ±0,08 mm, une précision cruciale pour une intégration sans faille des moteurs, capteurs et modules électroniques dans des environnements sujets aux vibrations. Que vous soyez un fabricant de robots recherchant des composants structurels durables ou une marque d'équipements domotiques ayant besoin de charpentes d'appareils moulées avec précision, l'IM01-02 offre une solution alliant exigences complexes de moulage et fiabilité prête à l'emploi.

Le modèle IM01-02 est conçu pour des applications structurelles et fonctionnelles, avec des spécifications adaptées à son rôle de composant polymère de précision (tel que visible sur les images) :

Le modèle IM01-02 tire parti de son design précisément calculé (visualisé sur les images) pour offrir des avantages uniques :

La conception précise du modèle IM01-02 (telle que représentée sur les images) en fait une solution polyvalente dans divers secteurs :

Dans chaque application, la conception de précision de l'IM01-02 — illustrée par le boîtier polymère renforcé de nervures, les bossages de fixation précis et les interfaces à clic visibles sur les images — établit une nouvelle référence pour les pièces exigeant à la fois fiabilité structurelle et efficacité d'assemblage dans la fabrication moderne.

Q : Combien de temps prennent le développement du moule et la production d'échantillons ?

R : À partir de la confirmation de commande, le cycle de développement du moule est d'environ 6 à 7 semaines. Une fois terminé, nous organisons immédiatement la production et la livraison des échantillons, avec un délai total d'environ 7 à 8 semaines.

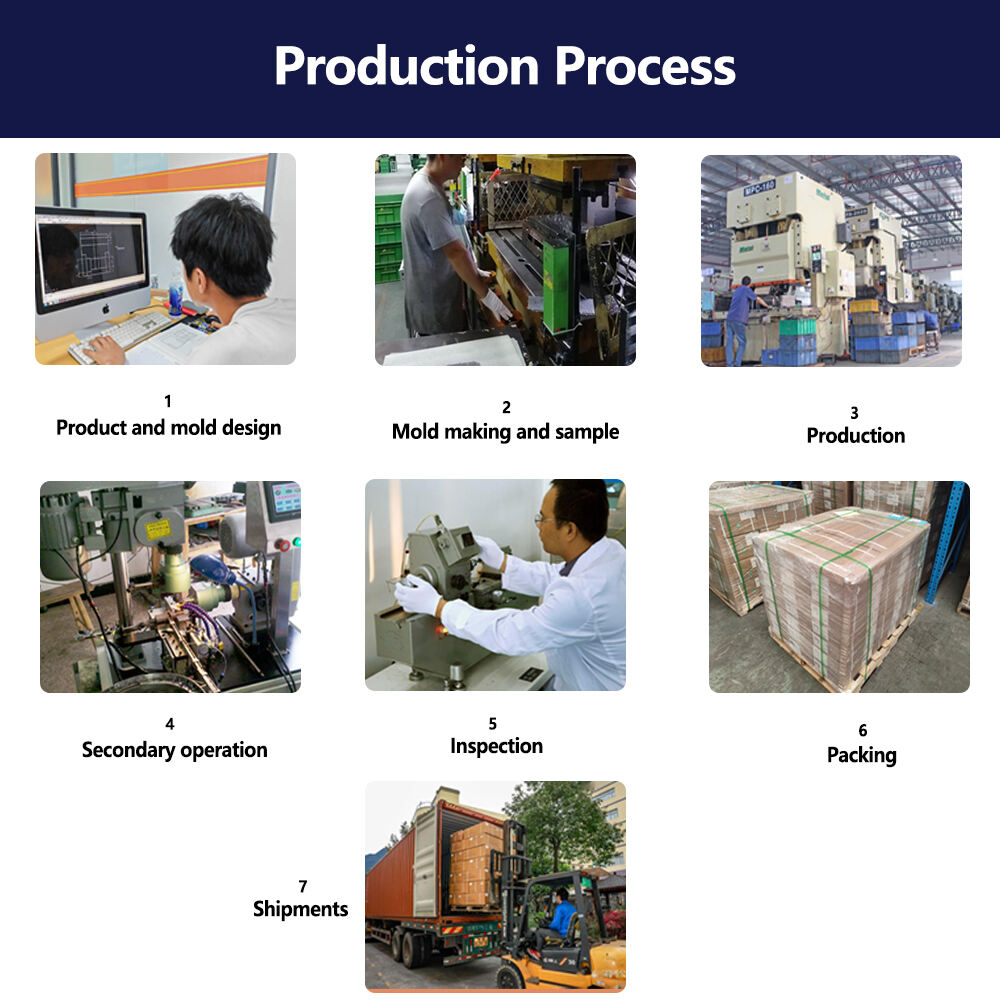

Q : Quel processus de production utilisez-vous ?

Nous utilisons principalement des moules multi-cavités et des systèmes à canaux chauds pour la production, garantissant une haute efficacité, une grande précision et une excellente cohérence.

Q : Répondez-vous aux normes de qualité de l'industrie automobile ?

A : Oui, nous sommes certifiés selon le système de management de la qualité IATF 16949, conformément aux exigences de qualité de l'industrie automobile.

Q : Quels secteurs couvrent vos capacités de production ?

Nous pouvons produire non seulement des produits moulés par injection pour appareils électroménagers, mais aussi des produits moulés par injection de précision destinés aux pièces automobiles.

Q : Proposez-vous plusieurs options de traitement de surface ?

Oui, nous proposons diverses options de traitement de surface, notamment la peinture, le placage, la sérigraphie et l'impression tampographique, afin de répondre à différents besoins d'application.

Q : La quantité minimale de commande est-elle négociable ?

5 000 pièces est notre quantité minimale de commande standard. Pour une coopération à long terme ou des exigences particulières, nous pouvons négocier de manière flexible.

Prêt à améliorer la performance de la charnière de votre porte de four ? Contactez-nous dès maintenant pour une consultation technique gratuite et un devis ! Nos ingénieurs et notre équipe commerciale sont à votre disposition pour vous offrir un support professionnel.

E-mail : [email protected]

Tél. : 86- 15663457251

Choisissez nos charnières de four fiables pour votre équipement — conçues solides et précises pour supporter chaque ouverture et fermeture.

Remarque : Ce produit est protégé par un brevet de conception européen, garantissant un design unique et exclusif.