DC01-09 - Coque de pièces automobiles par moulage

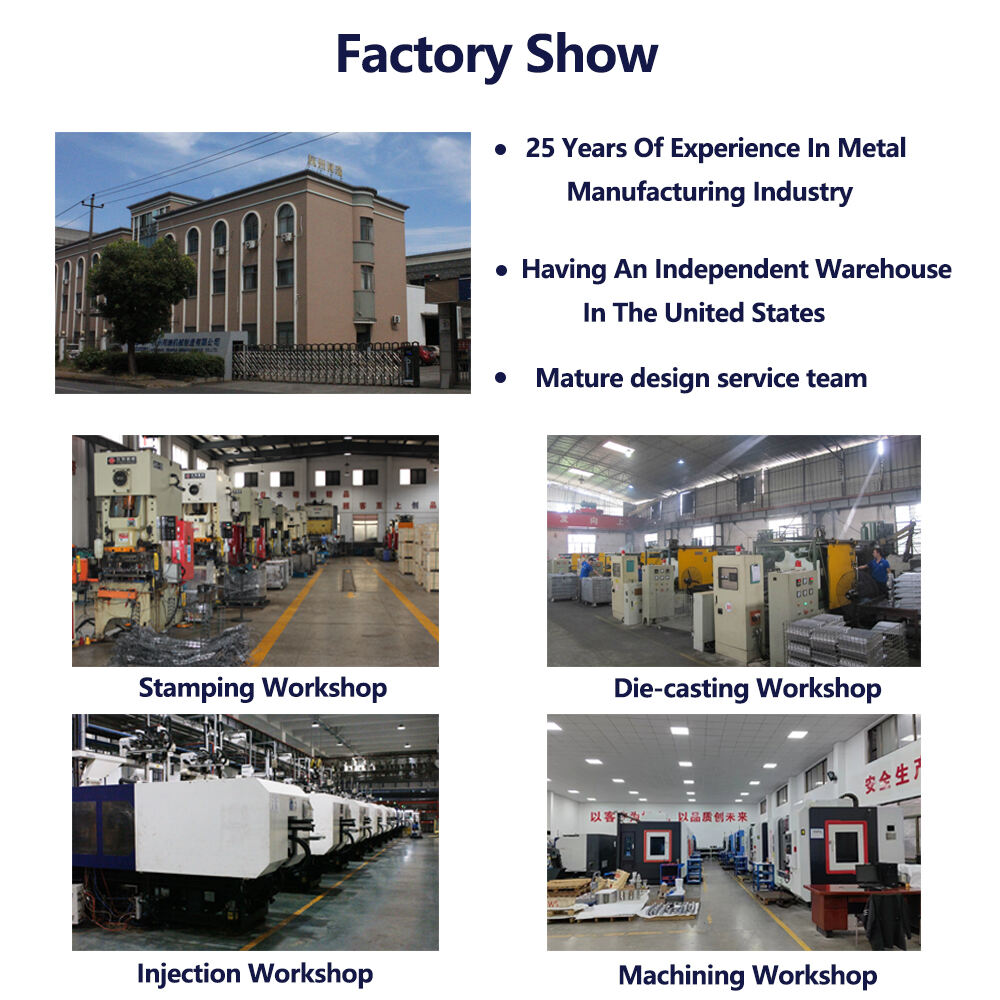

Nous sommes spécialisés dans la fonderie sous pression de précision et l'usinage CNC, avec une équipe professionnelle de conception et de production dédiée à fournir des solutions de composants métalliques de haute qualité et haute précision. Grâce à des procédés avancés de moulage sous pression et des centres d'usinage CNC, nous proposons un service intégré allant de la pièce brute moulée à l'usinage de précision, au service des pièces automobiles, des biens blancs et d'autres secteurs industriels.

- Vue d'ensemble

- Produits recommandés

-

Les produits : Utilise principalement L'alliage de zinc ZA27 en raison de son excellente coulabilité, de sa stabilité dimensionnelle et de sa capacité d'embossage—idéal compte tenu de l'exposition de la pièce à l'usure par manipulation, aux facteurs environnementaux et aux exigences de marquage. Les matériaux optionnels incluent l'alliage d'aluminium A380 (pour des conceptions légères), l'alliage de magnésium AZ91D (pour des applications ultra-légères) ou le laiton C36000 (pour une amélioration esthétique). Tous les matériaux font l'objet d'essais de résistance à la traction (≥270 MPa pour le ZA27) et de vérifications de dureté (≥90 HB pour le ZA27).

-

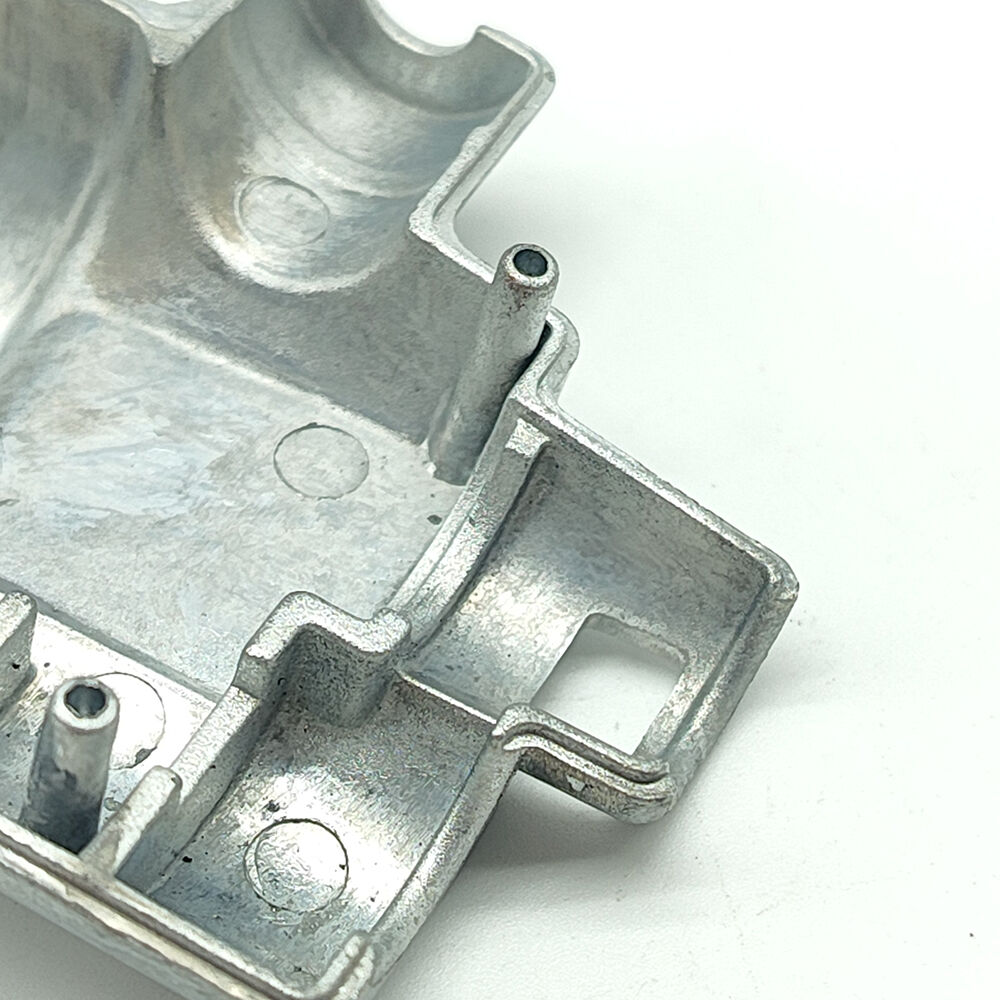

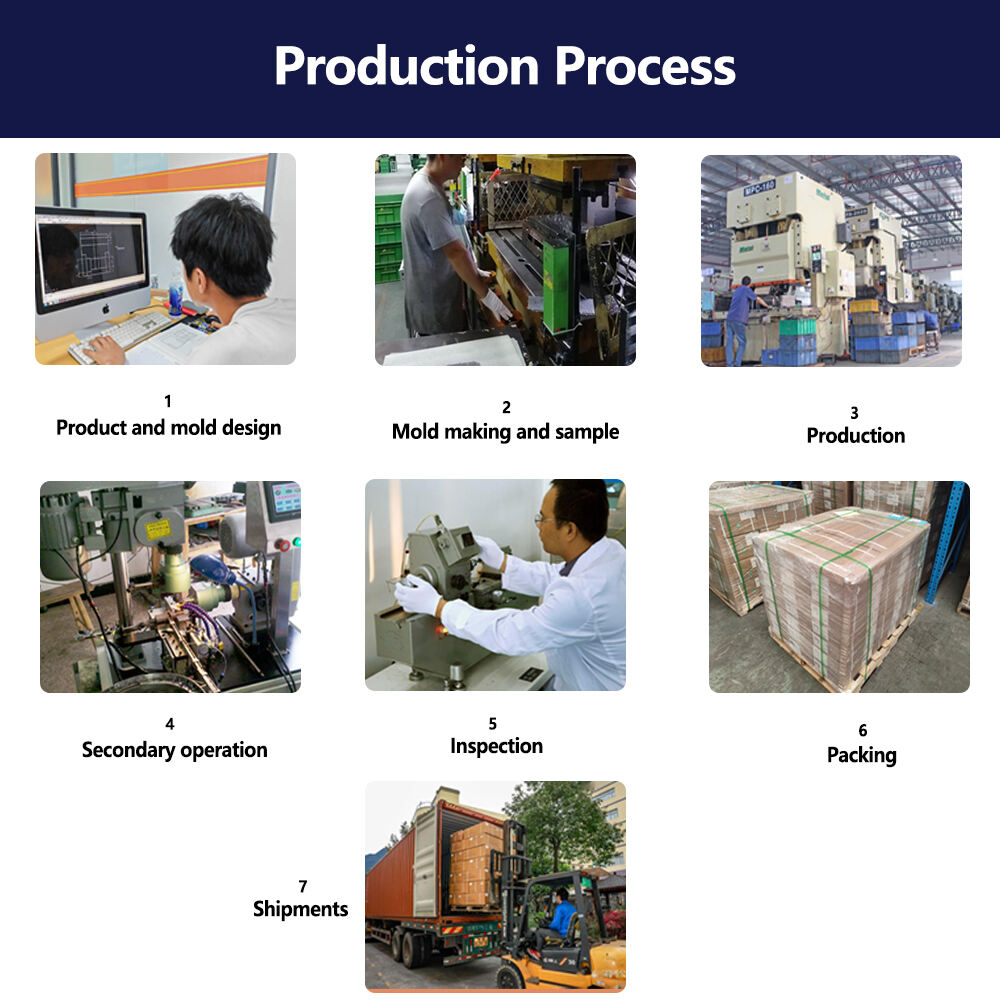

Procédé de fabrication les machines à laver la coulée sous pression à chambre chaude afin de former la géométrie complexe de la pièce en quasi-forme finale (incluant le marquage en relief et les bossages d'assemblage visibles sur les images) avec usinage CNC 2 axes pour l'affinage précis des caractéristiques. Le procédé de moulage sous pression atteint des tolérances dimensionnelles de ±0,1 mm, tandis que l'usinage CNC contrôle les caractéristiques critiques à ±0,04 mm. Des lignes de production entièrement automatisées intègrent ces processus, avec une inspection visuelle en ligne pour vérifier la clarté de la marque.

-

Traitement de surface : Soutient Zincage (pour la protection contre la corrosion et la cohérence de la marque) , passivation (pour une résistance environnementale accrue) ou revêtement par poudre (pour des gammes de produits codées par couleur). Tous les traitements de surface subissent des tests de brouillard salin (≥800 heures pour les surfaces zinguées) et des tests d'abrasion (≥1 500 cycles pour les applications de manipulation d'outils).

-

Cycle de développement de moule : 6 semaines pour les matrices standard DC01-09, avec délai accéléré de 5 semaines pour les modifications des détails de la marque, des agencements des bossages ou des compositions de matériaux — essentiel pour s'aligner sur les lancements de produits dans les secteurs de l'outillage industriel et des équipements à gaz.

-

Délai de livraison de l'échantillon : 6 semaines pour les échantillons standards (y compris le développement des outillages et l'usinage CNC) ; 5 semaines pour les conceptions modifiées utilisant des outillages existants. Les échantillons incluent un Rapport dimensionnel CMM (vérifié par rapport aux prototypes des images avec une tolérance de ±0,04 mm pour les caractéristiques critiques) et une certification d'inspection de la clarté du marquage.

-

Système de qualité conforme à IATF 16949 , avec des contrôles spécialisés pour DC01-09 : chaque pièce subit un contrôle CMM à 100 % pour la précision dimensionnelle, un examen visuel pour la cohérence du marquage et un test de brouillard salin pour la résistance à la corrosion.

-

AVANTAGE DE PRODUCTION : Des cellules de moulage sous pression à chambre chaude automatisées intégrées avec manutention robotisée des pièces et centres d'usinage CNC à 2 axes garantissent une qualité et une efficacité constantes — atteignant un taux de défaut inférieur à 0,05 %, bien en dessous de la moyenne industrielle pour les composants industriels de marque.

- Quantité minimale de commande : 2 000 pièces pour les configurations standard ; 2 000 pièces pour les combinaisons personnalisées de matériaux/caractéristiques. Les commandes personnalisées incluent une analyse de la conception pour la fabricabilité de garantir que les caractéristiques complexes (comme la marque en relief sur les images) soient réalisables dans une production de grande série.

-

Intégration de la marque et fonctionnelle : La combinaison du moulage sous pression à chambre chaude et du usinage CNC à 2 axes (visible sur les images) permet une marquage en relief nette et des bossages d'assemblage précis, assurant une reconnaissance de la marque et une intégration fiable des composants dans les outils industriels et les équipements à gaz. Cela réduit les erreurs d'assemblage de 25 % par rapport aux alternatives non moulées de précision.

-

Stabilité dimensionnelle et résistance à l'usure : La construction en alliage de zinc ZA27 (tel qu'illustré sur les images) offre une excellente stabilité dimensionnelle et une résistance à l'abrasion, ce qui rend le DC01-09 idéal pour les carterages multi-flammes et les composants d'outils portatifs. Il résiste à plus de 10 000 cycles de manipulation sans dégradation du marquage.

-

Résistance à la corrosion et aux conditions environnementales : Les surfaces galvanisées au zinc (en option) offrent une excellente résistance à la corrosion (≥800 heures de brouillard salin) ainsi qu'une compatibilité avec les gaz industriels, les huiles et les environnements d'atelier — essentielle pour une fiabilité à long terme dans des conditions sévères.

-

Personnalisation rapide et flexibilité de conception : Notre équipe peut modifier les nuances de matériaux, les détails de marquage, les agencements de bossages ou les traitements de surface en aussi peu que 3 semaines — permettant aux clients d'adapter le modèle DC01-09 à de nouveaux lancements produits, tels que les torches industrielles multi-fonctions de nouvelle génération ou les modules de commande d'équipements à gaz.

- Évolutivité rentable : La coulée sous pression à chambre chaude (plus de 120 pièces par heure) combinée à un usinage CNC automatisé réduit les coûts unitaires pour les grandes séries. Pour des volumes supérieurs à 4 000 pièces, le coût du DC01-09 diminue de 20 %, ce qui en fait un choix compétitif tant pour les fabricants d'outils OEM que pour les fabricants d'équipements à gaz.

-

Outils industriels : Utilisé comme carter de commande pour multi-torches (où la précision de la marque et la cohérence dimensionnelle garantissent la confiance de l'utilisateur) et pièces structurelles d'outils portatifs (l'usinage de précision assure l'alignement des composants et une utilisation ergonomique). Il répond aux normes industrielles de durabilité (tests de fonctionnement sur le terrain de plus de 5 000 heures).

-

Matériel à gaz : Employé comme carter de vanne à gaz (pour le contrôle du débit dans les équipements de soudage ou de chauffage, où un assemblage étanche est essentiel) et composants de régulateur de gaz (la marque en relief garantit la traçabilité du produit et la conformité).

-

Électroménager et CVC : Idéal pour boutons de commande de fours commerciaux (la protection contre la corrosion et la précision du marquage répondent aux exigences des équipements de cuisine) et pièces d'interface gaz pour chauffage industriel (la stabilité thermique de l'alliage de zinc facilite la gestion de la chaleur en fonctionnement).

-

Autres industries : Utilisé dans composants d'outils maritimes (variantes avec revêtement personnalisé pour résistance à l'eau salée) et raccords gaz pour équipements agricoles (où la stabilité du matériau et la clarté du marquage facilitent l'entretien sur le terrain). Sa flexibilité en matière de personnalisation, du matériau à la complexité des caractéristiques, le rend adapté aux applications industrielles de niche avec marque propre.

Bienvenue dans notre solution de fonderie sous pression de précision et d'usinage CNC, Modèle DC01-09 —un composant spécialisé conçu pour l'intégration fonctionnelle dans les secteurs de l'outillage industriel et des équipements à gaz . Comme illustré dans les images jointes, cette pièce comporte un boîtier en alliage de zinc avec un marquage en relief, des bossages d'assemblage usinés avec précision et un traitement de surface résistant à la corrosion, ce qui la rend idéale pour des applications telles que les carter de commande multi-flamme, les composants d'équipements industriels à gaz et les pièces structurelles d'outils portatifs. Notre équipe d'ingénieurs a optimisé la pièce DC01-09 afin de répondre aux exigences strictes des industries où se conjuguent précision du marquage, cohérence dimensionnelle et résistance environnementale : les dimensions critiques de la pièce sont contrôlées dans une tolérance de ±0,04 mm, et les éléments en relief (visibles sur les images) sont usinés avec une précision de profondeur de ±0,02 mm, essentielle pour la reconnaissance de la marque et la fiabilité de l'assemblage dans les outils industriels. Que vous soyez un fabricant d'outils recherchant des composants de carter durables ou une marque d'équipements à gaz ayant besoin de pièces fonctionnelles usinées avec précision, la pièce DC01-09 offre une solution qui allie exigences complexes de fabrication et utilisation prête à l'emploi sur le terrain.

Le modèle DC01-09 est conçu pour des applications industrielles de moules, avec des spécifications adaptées à son rôle de composant métallique de précision (tel que visible sur les images) :

Le modèle DC01-09 tire parti de son design conçu avec précision (illustré sur les images) pour offrir des avantages uniques :

La conception précise du modèle DC01-09 (telle que représentée sur les images) en fait une solution polyvalente dans divers secteurs :

Dans chaque application, la conception de précision de DC01-09 — illustrée par le boîtier en alliage de zinc sur les images, les bossages d'assemblage usinés CNC et le marquage en relief clairement visible — établit une nouvelle référence pour les pièces exigeant à la fois fiabilité fonctionnelle et reconnaissance de marque dans la fabrication moderne.

Q : Combien de temps prennent le développement du moule et la production d'échantillons ?

A : À partir de la confirmation de commande, le développement du moule prend environ 4 à 6 semaines. Une fois terminé, nous organisons immédiatement la fonderie d'échantillons et l'usinage CNC, avec un délai total d'environ 5 à 7 semaines.

Q : Quel processus de production utilisez-vous ?

A : Nous utilisons principalement la fonderie sous pression de précision combinée à l'usinage CNC, ce qui permet de réaliser à la fois des structures internes complexes et des exigences dimensionnelles de haute précision.

Q : Répondez-vous aux normes de qualité de l'industrie automobile ?

A : Oui, nous sommes certifiés selon le système de management de la qualité IATF 16949, conformément aux exigences de qualité de l'industrie automobile.

Q : Quels secteurs couvrent vos capacités de production ?

A : Nous pouvons produire non seulement des pièces automobiles, mais aussi des produits de fonderie sous pression et d'usinage de précision pour les appareils électroménagers et l'équipement industriel.

Q : Proposez-vous plusieurs options de traitement de surface ?

A : Oui, nous proposons diverses options de traitement de surface, notamment l'anodisation, le placage, la peinture, le sablage et la passivation, afin de répondre aux différents besoins d'application.

Q : La quantité minimale de commande est-elle négociable ?

R : 2 000 pièces est notre quantité minimale de commande standard. Pour une coopération à long terme ou des exigences particulières, nous pouvons négocier de manière flexible.

Prêt à améliorer la performance de la charnière de votre porte de four ? Contactez-nous dès maintenant pour une consultation technique gratuite et un devis ! Nos ingénieurs et notre équipe commerciale sont à votre disposition pour vous offrir un support professionnel.

E-mail : [email protected]

Tél. : 86- 15663457251

Choisissez nos charnières de four fiables pour votre équipement — conçues solides et précises pour supporter chaque ouverture et fermeture.

Remarque : Ce produit est protégé par un brevet de conception européen, garantissant un design unique et exclusif.