IM01-02-Spritzgegossenes Reiskochergehäuse

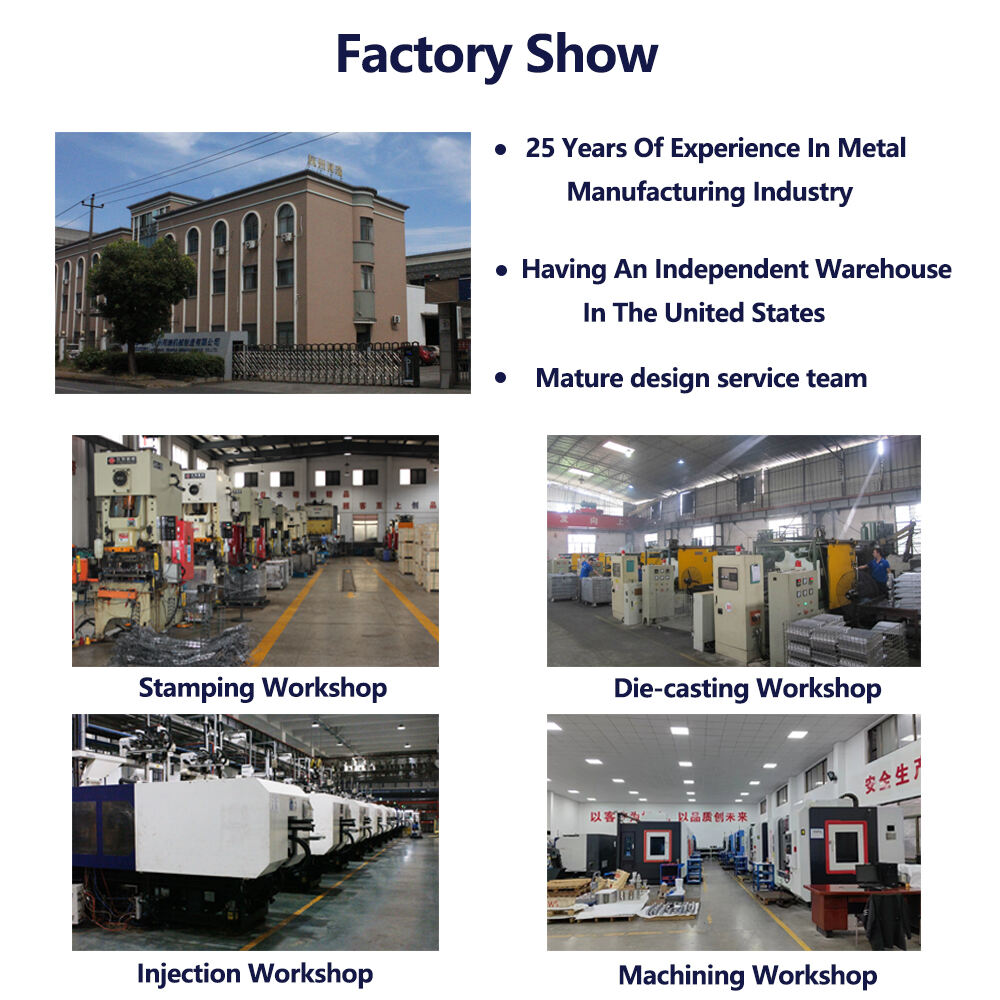

Wir spezialisieren uns auf die Herstellung von Präzisionsmetallteilen und verfügen über ein professionelles Team für Konstruktion und Produktion, das darauf ausgerichtet ist, Kunden hochwertige und hinsichtlich Qualität hohe konsistente Metallbauteillösungen anzubieten. Mithilfe fortschrittlicher Stufenfolgeverbundwerkzeugtechnologie, Metalltiefziehverfahren und vollautomatisierter Produktionslinien bieten wir eine komplette Dienstleistungskette – von der Designunterstützung bis zur Serienlieferung. Unsere Produkte finden breite Anwendung in der Weißen Ware, im Automobilbereich sowie in weiteren industriellen Sektoren.

- Überblick

- Empfohlene Produkte

-

Materialien : Verwendet hauptsächlich PP+GF20 (2,5–4,0 mm Dicke) aufgrund seiner hervorragenden Schlagzähigkeit, Maßstabilität und Ermüdungsfestigkeit – ideal für die Traglastanforderungen des Bauteils und wiederholte Montagezyklen. Optionale Materialien umfassen ABS (für kostensensitive Anwendungen), PA6+GF30 (für erhöhte Festigkeit) oder PBT (für Hochtemperaturumgebungen). Alle Materialien unterlaufen eine Zugfestigkeitsprüfung (≥50 MPa für PP+GF20) und eine Prüfung der Wärmeformbeständigkeit (≥120 °C für PP+GF20).

-

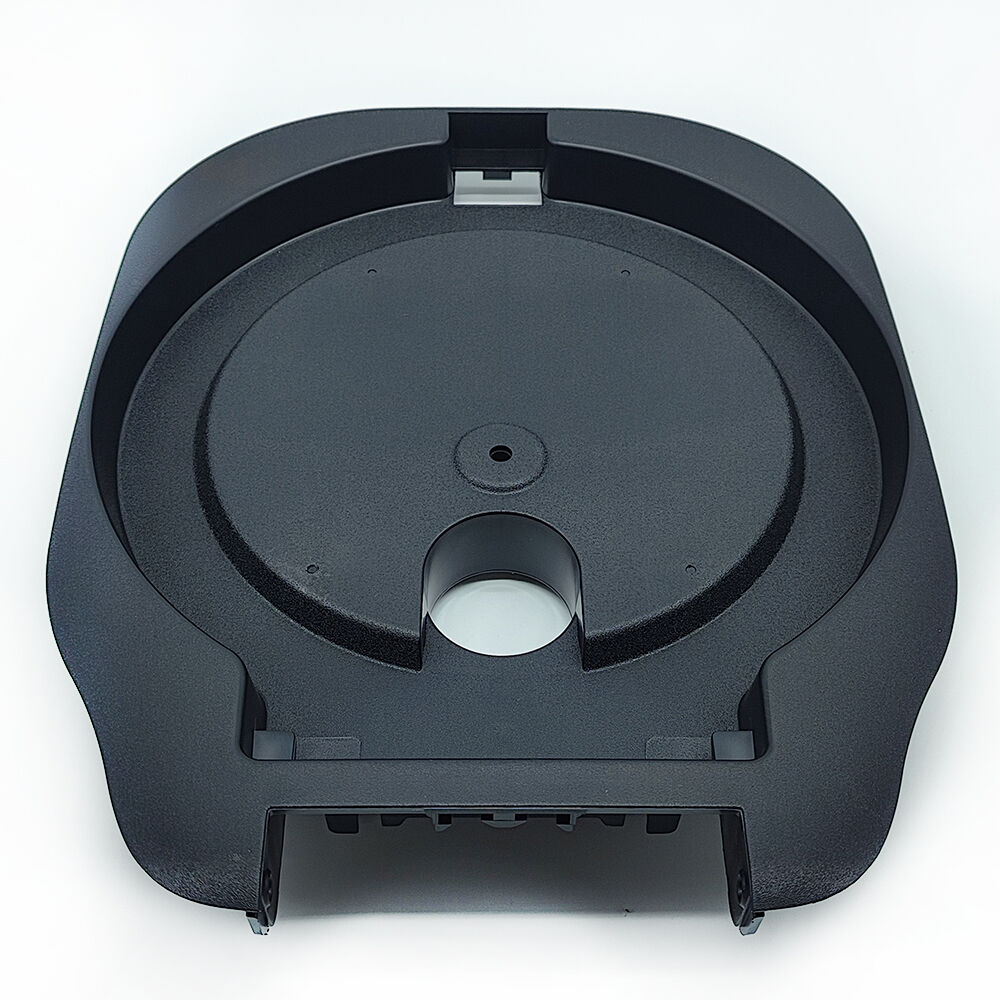

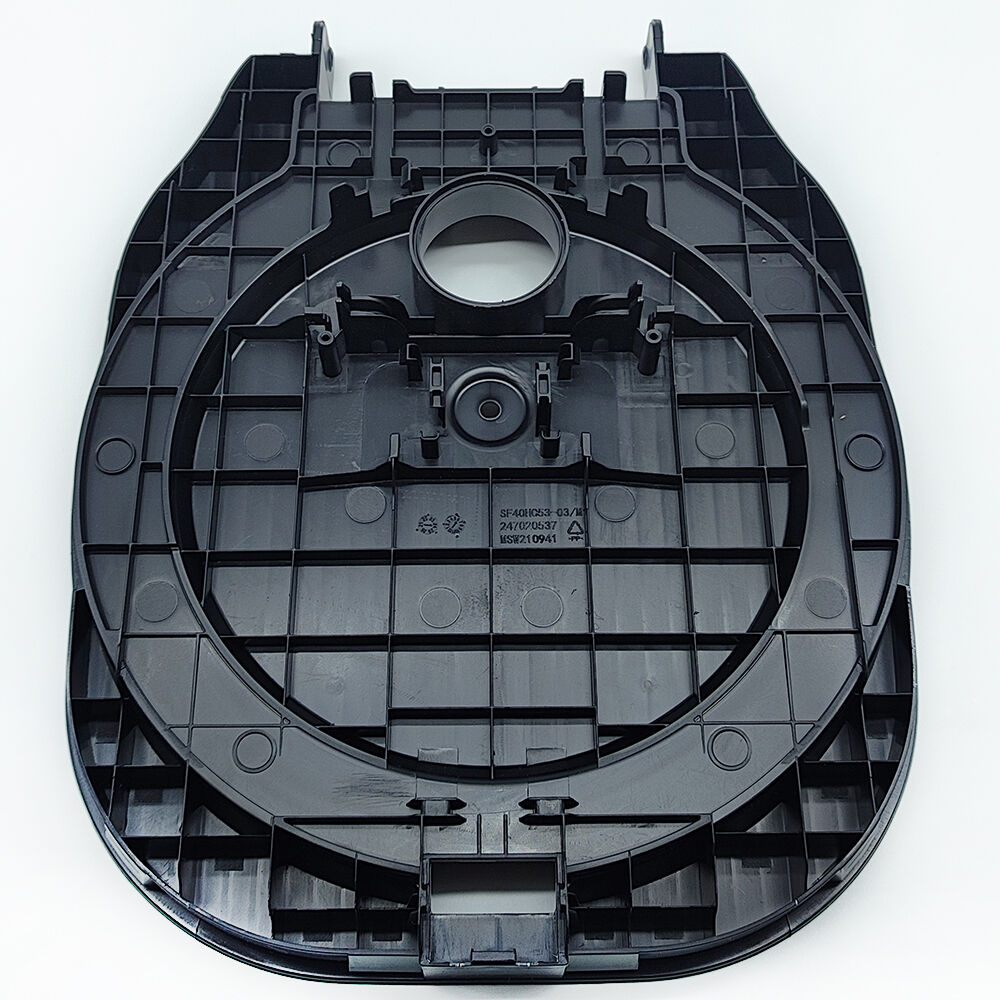

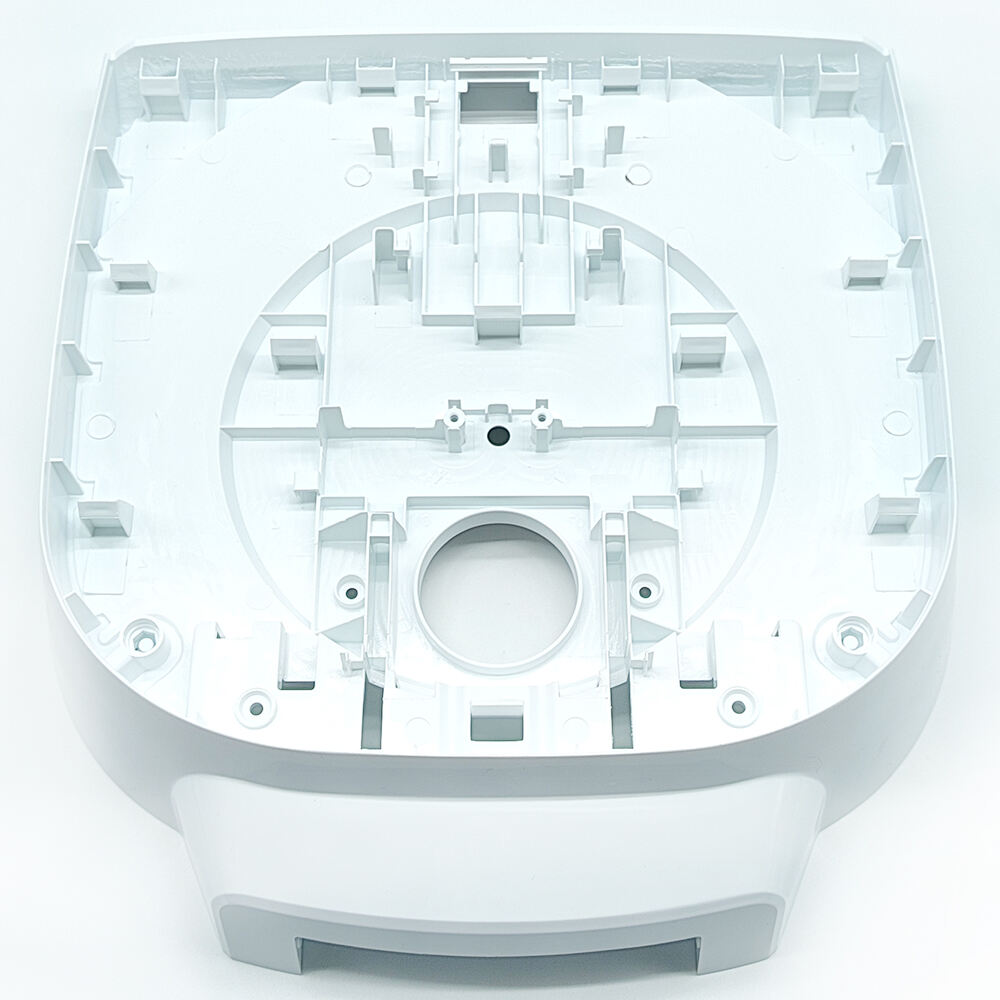

Produktionsverfahren : Kombiniert 8-fach Heißkanal-Spritzgussformen um die komplexe Geometrie des Bauteils (einschließlich der versteiften Rippenstrukturen und Montagebuchsen, sichtbar auf den Bildern) mit nachfolgender automatisierter Inspektion nach dem Spritzguss hinsichtlich Maßhaltigkeit und Oberflächenqualität. Der Spritzgussprozess erreicht Maßtoleranzen von ±0,15 mm, während die Positionierung der Montageelemente innerhalb von ±0,08 mm gehalten wird. Vollautomatisierte Produktionslinien integrieren diese Prozesse, mit inline Laser-Scanning zur Überprüfung der strukturellen Integrität und Ausrichtung der Merkmale.

-

Oberflächenbehandlung : Unterstützung strukturierte Formgebung (für Rutschfestigkeit und ästhetische Konsistenz) , Flammbehandlung (zur verbesserten Haftung bei Sekundärprozessen) oder kundenspezifische Färbung (zur Anpassung an Markenidentitäten). Alle Oberflächenbehandlungen unterlaufen eine Abriebfestigkeitsprüfung (≥1.000 Zyklen für strukturierte Oberflächen) und eine Prüfung der Umweltbeständigkeit (1.000 Stunden UV-Test für Außenanwendungen).

-

Formentwicklungszyklus : 6 Wochen für Standardformen IM01-02, mit beschleunigter Bearbeitung in 5,5 Wochen für Änderungen an Rippenmustern, Montagekonfigurationen oder Materialauswahlen – entscheidend, um mit den schnellen Produktentwicklungen in den Bereichen Robotik und Smart Home Schritt zu halten.

-

Lieferzeit der Proben : 8 Wochen für Standardmuster (einschließlich Formentwicklung); 6,5 Wochen für modifizierte Designs mit vorhandener Werkzeugausstattung. Die Muster beinhalten ein 3D-Dimensionalbericht (geprüft anhand der Prototypen der Abbildungen mit einer Toleranz von ±0,15 mm beim Polymerkörper und ±0,08 mm bei Befestigungselementen) sowie Ergebnisse der strukturellen Belastungsprüfung.

-

Qualitätssystem konformität mit IATF 16949 , mit speziellen Prüfungen für IM01-02: Jedes Teil wird einer 100-%-Laserprüfung auf Maßgenauigkeit, einer Auszugskraftprüfung an Befestigungsansätzen und einer visuellen Oberflächenfehlerprüfung unterzogen.

-

PRODUKTIONSVORTEIL : Automatisierte Spritzgussanlagen mit robotergestützter Teilehandhabung und KI-gesteuerten Lasersystemen zur Inspektion , die jedes Teil auf strukturelle Fehler, dimensionsabweichungen und korrekte Merkmalsausrichtung überprüfen – gewährleistet, dass die in den Abbildungen dargestellten Teile repräsentativ für alle produzierten Einheiten sind. Diese Automatisierung erreicht eine Ausschussrate von <0,05 %, deutlich unterhalb des Branchendurchschnitts für tragfähige Kunststoffteile.

- Mindestbestellmenge : 5.000 Stück für Standardkonfigurationen; 5.000 Stück für kundenspezifische Material-/Designkombinationen. Kundenspezifische Aufträge beinhalten ein überprüfung der Finite-Elemente-Analyse (FEA) um sicherzustellen, dass die strukturellen Merkmale (wie die Rippenstrukturen in den Abbildungen) die Lastanforderungen bei Serienproduktion erfüllen.

-

Struktur-Funktions-Integration : Die innere Struktur mit Verrippung (in den Abbildungen sichtbar) ermöglicht eine Gewichtsreduzierung von bis zu 30 % gegenüber massiven Ausführungen, bei gleichbleibender Tragfähigkeit (≥50 kg statische Last), wodurch es ideal für Roboter- und Gerätegestelle ist. Integrierte Steckverbindungen ermöglichen eine werkzeuglose Montage und senken die Produktionskosten um 25 % im Vergleich zu Schraublösungen.

-

Langlebigkeit und Umweltbeständigkeit : Die PP+GF20-Konstruktion (wie auf den Bildern gezeigt) bietet eine hervorragende Schlagzähigkeit (≥20 kJ/m²) und chemische Beständigkeit gegenüber Reinigungsmitteln, Ölen und gängigen Haushaltsflüssigkeiten – entscheidend für Roboterstaubsauger und Küchengeräte. Zudem widersteht sie Temperaturbereichen von -30 °C bis 100 °C und eignet sich somit für vielfältige Einsatzumgebungen.

-

Präzise dimensionskontrolliert : Heißkanaleinspritzung und Laserinspektion gewährleisten eine gleichmäßige Wanddicke (±0,15 mm) und hohe Genauigkeit der Montageelemente (±0,08 mm) – unerlässlich für die Ausrichtung von Motoren, Sensoren und Elektronik in automatisierten Systemen.

-

Schnelle Anpassung und Konstruktionsflexibilität : Unser Team kann Verrippungsmuster, Montageanordnungen, Materialqualitäten oder Oberflächenbeschichtungen bereits innerhalb von 5,5 Wochen anpassen – sodass Kunden das Bauteil IM01-02 schnell an neue Produktentwicklungen wie zukünftige Generationen von Robotersaugern oder intelligenten Energiegeräten für Smart Homes anpassen können.

- Kosteneffiziente Skalierbarkeit : Die 8-Kavitäten-Spritzgussproduktion (150+ Teile pro Stunde) und die automatisierte Inspektion senken die Stückkosten bei großen Bestellungen. Bei Mengen ab 12.000+ Stück sinken die Kosten des IM01-02 um 20 %, was es zu einer wettbewerbsfähigen Wahl für Premium-Robotik sowie Smart-Home-Geräte im Massenmarkt macht.

-

Robotik & Automatisierung : Eingesetzt als basisplatten für Roboterstaubsauger (wobei die rippenverstärkte Struktur das Motorgewicht trägt und die Steckverbindungen die modulare Bauteilmontage ermöglichen) und gehäuse für Industrieroboterarme (das PP+GF20-Material widersteht Abrieb und Chemikalien in industriellen Umgebungen). Es erfüllt die Haltbarkeitsstandards (mehr als 5.000 Stunden Dauerbetriebstest).

-

Smarte Haushaltsgeräte : Verwendet als tragende Rahmen für Luftreiniger (die strukturierte Oberfläche und exakten Maße passen Filter und Lüfter) intelligente Küchengerätebasen (für Mixer oder Kaffeemaschinen, bei denen chemische Beständigkeit und Tragfähigkeit entscheidend sind).

-

Haushaltsgeräte : Ideal für waschmaschinen-Motoraufhängungen (die Montage-Bosses richten Antriebssysteme mit einer Genauigkeit von ±0,08 mm aus) und kühlschrank-Kondensatorabdeckungen (die Rippenstruktur verbessert die Wärmeabfuhr und reduziert gleichzeitig das Gewicht).

-

Kommerzielles Gerät : Angewandt in komponententräger für Verkaufsautomaten (die Schnappverbindungen ermöglichen eine schnelle Wartung der Ausgabemechanismen) und gestelle für Büroautomatisierungsgeräte (für Drucker oder Scanner, bei denen strukturelle Integrität für langfristige Zuverlässigkeit sorgt).

-

Andere Industrien : Verwendet in medizinische Gerätestrukturelemente (kundenspezifische farbige Varianten für Gehäuse von Diagnosegeräten) und bauteile für die landwirtschaftliche Automatisierung (bei denen das Material UV-Strahlung und Feuchtigkeit im Außenbereich standhält). Die Flexibilität bei der Anpassung – von der Struktur bis zur Oberfläche – macht es für spezielle strukturell-funktionale Anwendungen geeignet.

Willkommen zu unserer Lösung für präzise spritzgegossene Kunststoffteile, Modell IM01-02 —ein speziell entwickeltes Bauteil, konzipiert für die strukturell-funktionale Integration in Robotik und Smart-Home-Bereichen . Wie in den beigefügten Abbildungen dargestellt, verfügt dieses Bauteil über ein robustes Gehäuse aus schwarzem Polymer mit integrierten rippenverstärkten Strukturen, präzisionsgeformten Befestigungsnocken und Steckverbindungsstellen, wodurch es ideal für Anwendungen wie Basisteile von Roboterstaubsaugern, strukturelle Rahmen für intelligente Geräte und Gehäuse für industrielle Automatisierungslösungen ist. Unser Ingenieurteam hat IM01-02 so optimiert, dass es die strengen Anforderungen von Branchen erfüllt, in denen Tragfähigkeit, Maßhaltigkeit und Montageeffizienz zusammenkommen: Die Wanddicke des Bauteils wird innerhalb von ±0,15 mm gehalten, und die Montageelemente (sichtbar auf den Abbildungen) sind mit einer Toleranz von ±0,08 mm positioniert – entscheidend für eine nahtlose Integration von Motoren, Sensoren und elektronischen Modulen in umgebungen mit erhöhter Vibration. Ob Sie ein Hersteller von Robotern sind, der langlebige Strukturbauteile benötigt, oder eine Marke für Smart-Home-Produkte, die präzisionsgeformte Geräterahmen benötigt – IM01-02 bietet eine Lösung, die komplexe Spritzgussanforderungen mit betriebsfester Zuverlässigkeit verbindet.

Modell IM01-02 ist für strukturelle und funktionale Anwendungen konzipiert, mit Spezifikationen, die auf seine Rolle als präzisionsgefertigtes Polymerbauteil abgestimmt sind (wie auf den Bildern zu sehen):

Modell IM01-02 nutzt sein präzisionsgefertigtes Design (in den Abbildungen veranschaulicht), um einzigartige Vorteile zu bieten:

Das präzise Design des Modells IM01-02 (wie auf den Abbildungen dargestellt) macht es zu einer vielseitigen Lösung in verschiedenen Branchen:

In jeder Anwendung setzt das präzisionsgerechte Design von IM01-02 – veranschaulicht durch die rippenverstärkte Polymergehäuse, genaue Montage-Bosses und Steckverbindungen – einen neuen Maßstab für Bauteile, die sowohl strukturelle Zuverlässigkeit als auch Montageeffizienz in der modernen Fertigung erfordern.

F: Wie lange dauern Werkzeugherstellung und Musterproduktion?

A: Ab Bestellbestätigung beträgt die Entwicklungszeit für das Werkzeug etwa 6–7 Wochen. Nach Abschluss organisieren wir umgehend die Musterproduktion und -lieferung, sodass die gesamte Vorlaufzeit etwa 7–8 Wochen beträgt.

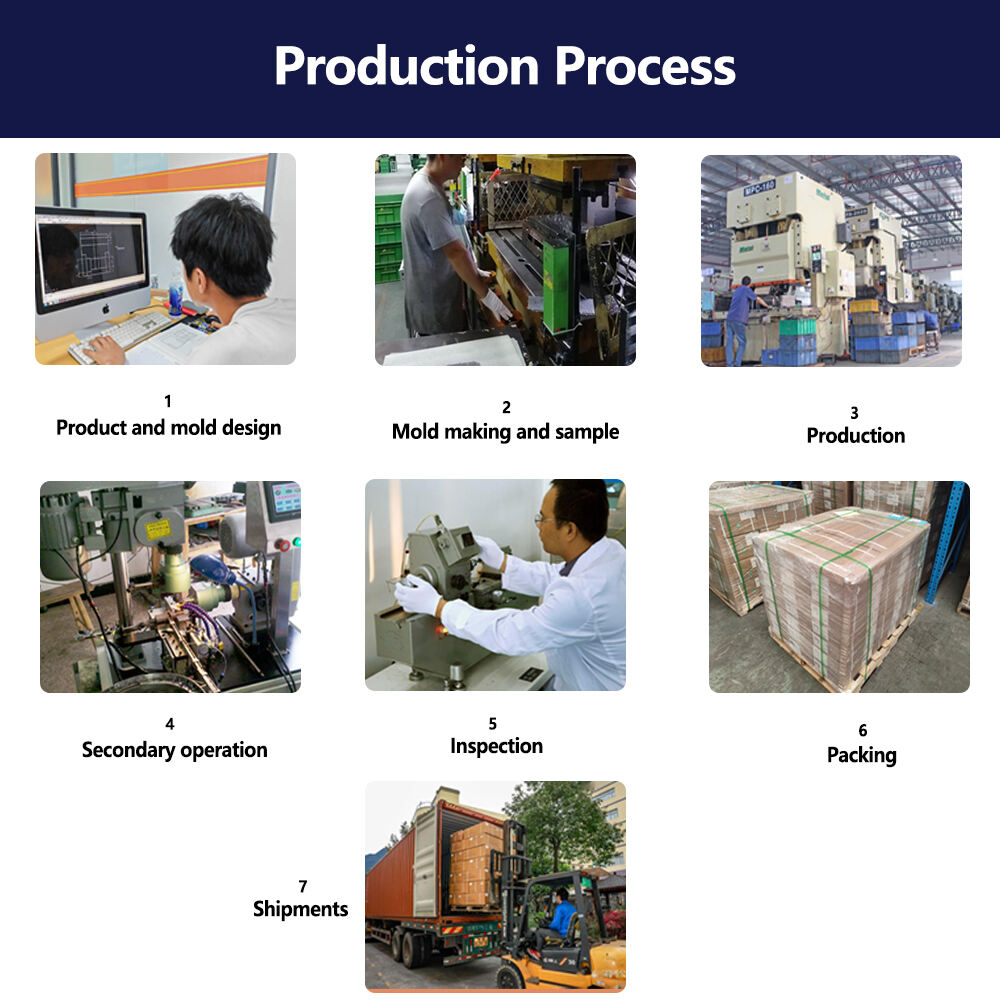

F: Welchen Produktionsprozess verwenden Sie?

A: Wir verwenden hauptsächlich Mehrkavitäten-Werkzeuge und Heißkanalsysteme für die Produktion, um hohe Effizienz, Präzision und exzellente Konsistenz sicherzustellen.

F: Erfüllen Sie die Qualitätsstandards der Automobilindustrie?

A: Ja, wir sind nach dem Qualitätsmanagementsystem IATF 16949 zertifiziert und erfüllen damit vollständig die Qualitätsanforderungen der Automobilindustrie.

F: In welchen Branchen decken Ihre Produktionskapazitäten ab?

A: Wir können nicht nur Spritzgusserzeugnisse für Haushaltsgeräte, sondern auch Präzisionsspritzgussteile für Automotive-Anwendungen herstellen.

F: Bieten Sie mehrere Optionen für Oberflächenbehandlungen an?

A: Ja, wir bieten verschiedene Oberflächenbehandlungen wie Lackieren, Galvanisieren, Siebdruck und Tampondruck an, um unterschiedliche Anwendungsanforderungen zu erfüllen.

F: Ist die Mindestbestellmenge verhandelbar?

A: 5.000 Stück ist unsere standardmäßige Mindestbestellmenge. Bei langfristiger Zusammenarbeit oder besonderen Anforderungen können wir flexibel verhandeln.

Möchten Sie die Leistung Ihrer Ofentürdämpfer verbessern? Kontaktieren Sie uns jetzt für eine kostenlose technische Beratung und ein Angebot! Unsere Ingenieure und unser Vertriebsteam stehen Ihnen für professionelle Unterstützung zur Verfügung.

E-Mail: [email protected]

Tel: 86- 15663457251

Wählen Sie unsere zuverlässigen Ofendämpfer für Ihre Geräte – robust und präzise gebaut, um jedes Öffnen und Schließen zu unterstützen.

Hinweis: Dieses Produkt verfügt über ein EU-Designpatent, das ein einzigartiges und proprietäres Design sicherstellt.