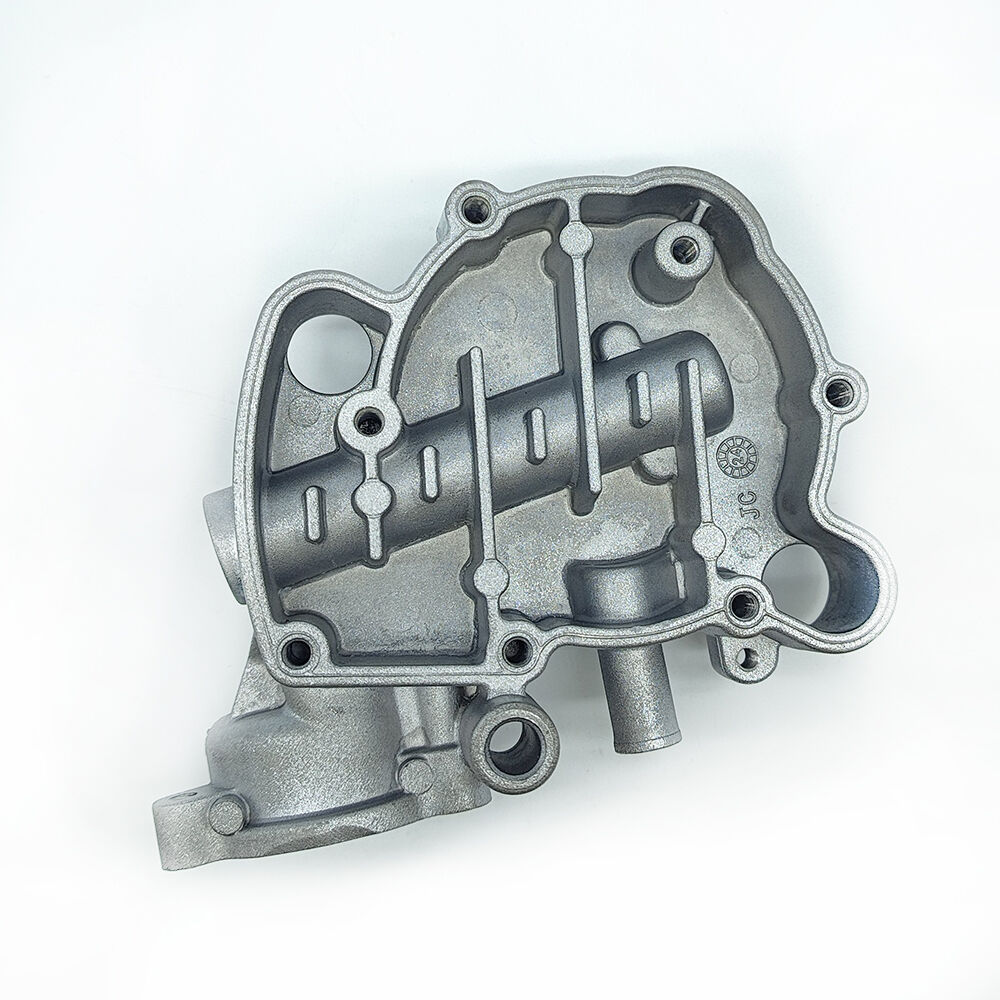

DC01-06-Gussteile für Automobilteile

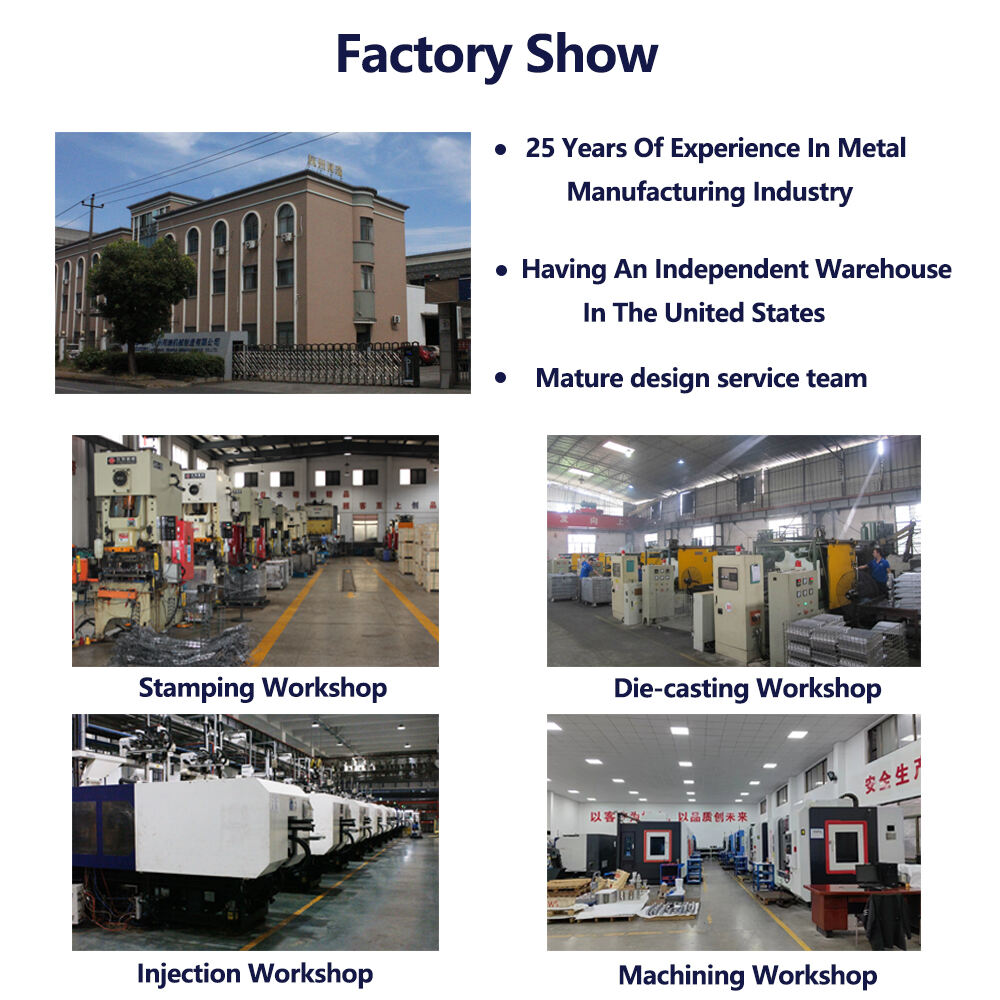

Wir sind spezialisiert auf Präzisions-Druckguss und CNC-Bearbeitung und verfügen über ein professionelles Konstruktions- und Produktionsteam, das hochwertige, präzise metallische Bauteillösungen bereitstellt. Durch den Einsatz fortschrittlicher Druckgussverfahren und CNC-Bearbeitungszentren bieten wir Komplettleistungen vom Rohlingguss bis zur Präzisionsbearbeitung und beliefern den Bereich Automobilteile, die Weiße Ware sowie weitere Industriebranchen.

- Überblick

- Empfohlene Produkte

-

Materialien : Verwendet hauptsächlich Aluminiumlegierung A380 aufgrund ihrer hervorragenden Gießbarkeit, Druckbeständigkeit und Bearbeitbarkeit – ideal für den Einsatz des Bauteils unter hydraulischem Druck, thermischem Wechsel und Anforderungen an die Fluidkompatibilität. Optionale Materialien umfassen Aluminiumlegierung 6061-T6 (für erhöhte Festigkeit), Zinklegierung ZA27 (für kostensensitive Anwendungen) oder Magnesiumlegierung AZ91D (für Leichtbaukonstruktionen). Alle Materialien werden einer Druckprüfung (≥200 bar für A380-Legierung) und einer Zugfestigkeitsprüfung (≥220 MPa für A380-Legierung) unterzogen.

-

Produktionsverfahren : Kombiniert hochdruck-Diesguss (HPDC) , um die komplexe nahezu fertige Geometrie des Bauteils (einschließlich der mehrteiligen hydraulischen Kanäle und der Montageflansche, wie auf den Bildern sichtbar) mit 3-Achs-CNC-Bearbeitung zur präzisen Merkmalsnachbearbeitung. Der Druckgussprozess erreicht Maßhaltigkeiten von ±0,15 mm, während die CNC-Bearbeitung kritische Merkmale innerhalb von ±0,03 mm steuert. Vollautomatische Produktionslinien integrieren diese Prozesse mit inline Druckprüfung, um eine dichte Leistung zu verifizieren.

-

Oberflächenbehandlung : Unterstützung Eloxiert Typ II (zum Korrosionsschutz und zur Verbesserung der Verschleißfestigkeit) , Galvanik (für elektrische Leitfähigkeit oder optische Aufwertung) oder Pulverbeschichtung (für Umweltbeständigkeit). Alle Oberflächenbehandlungen unterziehen sich einem Salzsprühnebeltest (≥800 Stunden für eloxierte Oberflächen) und einem Druckwechseltest (≥10.000 Zyklen für Fluidregelkomponenten).

-

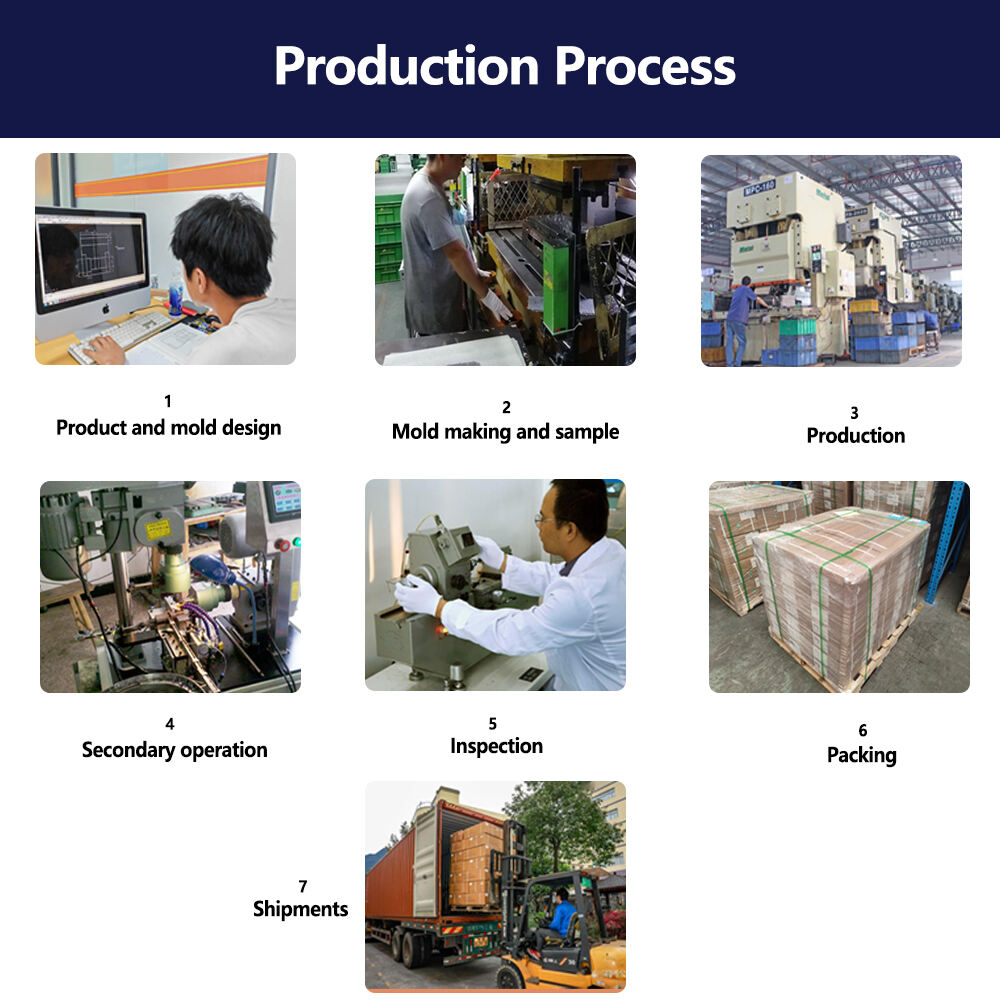

Formentwicklungszyklus : 6 Wochen für Standard-DC01-06-Werkzeuge, mit beschleunigter 5-Wochen-Lieferzeit für Änderungen an Hohlraumgeometrie, Anschlussanordnung oder Materialflusskanälen – entscheidend, um mit schnellen Produktentwicklungen in den Automobil- und Industriebereichen Schritt zu halten.

-

Lieferzeit der Proben : 6 Wochen für Standardmuster (einschließlich Werkzeugentwicklung und CNC-Bearbeitung); 5,5 Wochen für modifizierte Designs mit vorhandenen Werkzeugen. Die Muster beinhalten ein CMM-Messprotokoll (geprüft anhand der Prototypen der Abbildungen mit einer Toleranz von ±0,03 mm bei kritischen Merkmalen) und Druckprüfungszertifizierung.

-

Qualitätssystem konformität mit IATF 16949 , mit speziellen Prüfungen für DC01-06: Jedes Teil durchläuft eine 100 % CMM-Inspektion zur Maßhaltigkeit, Druckprüfung zur Leckageerkennung und visuelle Prüfung auf Oberflächenqualität.

-

PRODUKTIONSVORTEIL : Automatisierte Druckgussanlagen, integriert mit robotergestützter Teilehandhabung und 3-Achs-CNC-Bearbeitungszentren gewährleisten gleichbleibende Qualität und Effizienz – bei einer Ausschussrate von <0,04 %, deutlich unterhalb des Branchendurchschnitts für Hydrauliksystemkomponenten.

- Mindestbestellmenge : 2.000 Stück für Standardausführungen; 2.000 Stück für individuelle Material-/Merkmalskombinationen. Individuelle Aufträge beinhalten eine gestaltung für die Fertigung , um sicherzustellen, dass komplexe Merkmale (wie die Mehrwege-Hydraulikkanae in den Abbildungen) in der Serienproduktion realisierbar sind.

-

Hydrauliksystemintegration : Die Kombination aus HPDC und 3-Achs-CNC-Bearbeitung (in den Abbildungen sichtbar) ermöglicht mehrere hydraulische Kanäle und präzise Dichtflächen, wodurch eine fugenfreie Montage und zuverlässiger Hochdruckbetrieb gewährleistet werden. Dadurch sinken die Systemwartungskosten um 40 % im Vergleich zu herkömmlichen geschweißten oder gelöteten Baugruppen.

-

Druckbeständigkeit und Haltbarkeit : Die Konstruktion aus Aluminiumlegierung A380 (wie in den Abbildungen gezeigt) bietet hervorragende Druckbeständigkeit (≥200 bar) und Ermüdungsfestigkeit und macht DC01-06 ideal für Automobilölpumpen und industrielle Hydraulikventilgehäuse. Es übersteht mehr als 10.000 Druckwechsel ohne Leistungseinbußen.

-

Korrosions- und Umweltbeständigkeit : Anodisierte Oberflächen (optional) bieten hervorragende Korrosionsbeständigkeit (≥800 Stunden Salzsprühnebel) und Verträglichkeit mit Hydraulikflüssigkeiten, Ölen und gängigen industriellen Chemikalien – entscheidend für die Langzeitzuverlässigkeit unter rauen Umgebungsbedingungen.

-

Schnelle Anpassung und Konstruktionsflexibilität : Unser Team kann Werkstoffgüten, Anschlüsse, Gewindeausführungen oder Oberflächenbehandlungen bereits in 3,5 Wochen anpassen – sodass Kunden den DC01-06 problemlos an neue Produktentwicklungen anpassen können, wie z. B. hydraulische Module für die nächste Generation von Elektrofahrzeugen oder Upgrades für industrielle Fluidsteuerungsventile.

- Kosteneffiziente Skalierbarkeit : Das Hochdruck-Druckgussverfahren (über 90 Teile pro Stunde) in Kombination mit automatisierter CNC-Bearbeitung senkt die Stückkosten bei großen Stückzahlen deutlich. Ab einer Menge von 5.000 Stück reduziert sich der Preis des DC01-06 um 25 %, wodurch er eine wettbewerbsfähige Wahl für Automobil-OEMs und Hersteller von Industrieanlagen darstellt.

-

Automobil-Motorsysteme : Eingesetzt als gehäuse für Ölpumpen (wo hohe Präzision und Druckbeständigkeit eine zuverlässige Schmierung gewährleisten) und hydraulikmodulgehäuse (das Mehrwege-Design integriert Sensoren und Aktuatoren für fortschrittliche Motorsteuerungssysteme). Es erfüllt die Automobil-Dauerhaltbarkeitsstandards (Test über 200.000 Meilen).

-

Industrie-Hydraulik : Verwendet als hydraulikventilblöcke (zur Fluidverteilung in Maschinen wie Pressen, Hebezeugen oder Spritzgussanlagen, wo ein leckfreier Betrieb entscheidend ist) und gehäuse für Fluidsteuerungsmodule (die präzise Bearbeitung stellt die Ausrichtung der Ventilspule und die Genauigkeit der Durchflussregelung sicher).

-

Weiße Ware & Klima- und Lüftungstechnik : Ideal für komponenten für Kühlkreisläufe von Gewerbekühlschränken (die Druckbeständigkeit und Korrosionsschutz erfüllen die Anforderungen für den Umgang mit Kältemitteln) und industrielle Luftkompressor-Fluidkanäle (die Wärmeleitfähigkeit von Aluminium unterstützt die Wärmeabfuhr während der Kompressionszyklen).

-

Andere Industrien : Verwendet in maritime Hydrauliksystemteile (speziell eloxierte Varianten für Salzwasserbeständigkeit) und fluidelemente für landwirtschaftliche Maschinen (wo Materialfestigkeit und Druckbeständigkeit den Einsatz von Hochleistungsgeräten unterstützen). Die Flexibilität bei der Anpassung – vom Material bis zur konstruktiven Komplexität – macht es für spezialisierte Hochdruckanwendungen geeignet.

Willkommen zu unserer Präzisions-Druckguss- und CNC-Bearbeitungslösung, Modell DC01-06 —ein speziell entwickeltes Bauteil, konzipiert für die Integration in Hydrauliksysteme im Bereich der Fluidsteuerung für Automotive und Industrie . Wie in den beigefügten Abbildungen dargestellt, verfügt dieses Bauteil über ein robustes Gehäuse aus Aluminiumlegierung mit mehreren hydraulischen Kanälen, präzisionsgefertigten Dichtflächen und einer korrosionsbeständigen Oberflächenbehandlung, wodurch es ideal für Anwendungen wie Automobil-Ölpumpen, industrielle Hydraulikventilblöcke und Gehäuse für Fluidsteuermodule ist. Unser Ingenieurteam hat DC01-06 so optimiert, dass es den strengen Anforderungen von Branchen gerecht wird, in denen Druckbeständigkeit, Maßhaltigkeit und dichte Funktionsweise zusammenkommen: Die kritischen Abmessungen des Teils werden innerhalb von ±0,03 mm gehalten, und die hydraulischen Anschlüsse (sichtbar auf den Abbildungen) werden mit der Toleranzklasse H7 bearbeitet – entscheidend für eine zuverlässige Leistung in Hochdruck-Fluidsystemen. Egal ob Sie ein Zulieferer in der Automobilindustrie sind, der langlebige Motorbauteile beschafft, oder ein Industriemarke, die präzisionsgefertigte Hydraulikteile benötigt, mit DC01-06 erhalten Sie eine Lösung, die komplexe Fertigungsanforderungen mit betriebstauglicher Zuverlässigkeit verbindet.

Modell DC01-06 ist für Anwendungen in Hydrauliksystemen ausgelegt, mit Spezifikationen, die auf seine Rolle als präzisionsgefertigtes Metallbauteil abgestimmt sind (wie auf den Bildern zu sehen):

Modell DC01-06 nutzt sein präzisionsgefertigtes Design (in den Abbildungen dargestellt), um einzigartige Vorteile zu bieten:

Das präzise Design des Modells DC01-06 (wie auf den Abbildungen dargestellt) macht es zu einer vielseitigen Lösung über verschiedene Branchen hinweg:

In jeder Anwendung setzt das präzisionsgefertigte Design von DC01-06 – veranschaulicht durch das Gehäuse aus Aluminiumlegierung, mehrteilige, CNC-gefräste Hydraulikkanäle und druckfeste innere Hohlräume auf den Abbildungen – einen neuen Maßstab für Bauteile, die sowohl strukturelle Zuverlässigkeit als auch genaue Fluidkontrolle in der modernen Fertigung erfordern.

F: Wie lange dauern Werkzeugherstellung und Musterproduktion?

A: Ab der Auftragsbestätigung dauert die Formenentwicklung etwa 4–6 Wochen. Nach Fertigstellung veranlassen wir umgehend die Mustergussproduktion und CNC-Bearbeitung, wobei die gesamte Vorlaufzeit ca. 5–7 Wochen beträgt.

F: Welchen Produktionsprozess verwenden Sie?

A: Wir setzen hauptsächlich Präzisions-Druckguss in Kombination mit CNC-Bearbeitung ein, was sowohl komplexe innere Strukturen als auch hochpräzise Maßhaltigkeitsanforderungen ermöglicht.

F: Erfüllen Sie die Qualitätsstandards der Automobilindustrie?

A: Ja, wir sind nach dem Qualitätsmanagementsystem IATF 16949 zertifiziert und erfüllen damit vollständig die Qualitätsanforderungen der Automobilindustrie.

F: In welchen Branchen decken Ihre Produktionskapazitäten ab?

A: Wir können nicht nur Autoteile, sondern auch Präzisions-Druckgussteile und Bearbeitungsprodukte für Weiße Ware und Industrieanlagen herstellen.

F: Bieten Sie mehrere Optionen für Oberflächenbehandlungen an?

A: Ja, wir bieten verschiedene Oberflächenbehandlungen wie Eloxieren, Galvanisieren, Lackieren, Sandstrahlen und Passivieren an, um unterschiedliche Anwendungsanforderungen zu erfüllen.

F: Ist die Mindestbestellmenge verhandelbar?

A: 2.000 Stück ist unsere standardmäßige Mindestbestellmenge. Bei langfristiger Zusammenarbeit oder besonderen Anforderungen können wir flexibel verhandeln.

Möchten Sie die Leistung Ihrer Ofentürdämpfer verbessern? Kontaktieren Sie uns jetzt für eine kostenlose technische Beratung und ein Angebot! Unsere Ingenieure und unser Vertriebsteam stehen Ihnen für professionelle Unterstützung zur Verfügung.

E-Mail: [email protected]

Tel: 86- 15663457251

Wählen Sie unsere zuverlässigen Ofendämpfer für Ihre Geräte – robust und präzise gebaut, um jedes Öffnen und Schließen zu unterstützen.

Hinweis: Dieses Produkt verfügt über ein EU-Designpatent, das ein einzigartiges und proprietäres Design sicherstellt.