lM01-01-Spritzgegossenes Reiskochergehäuse

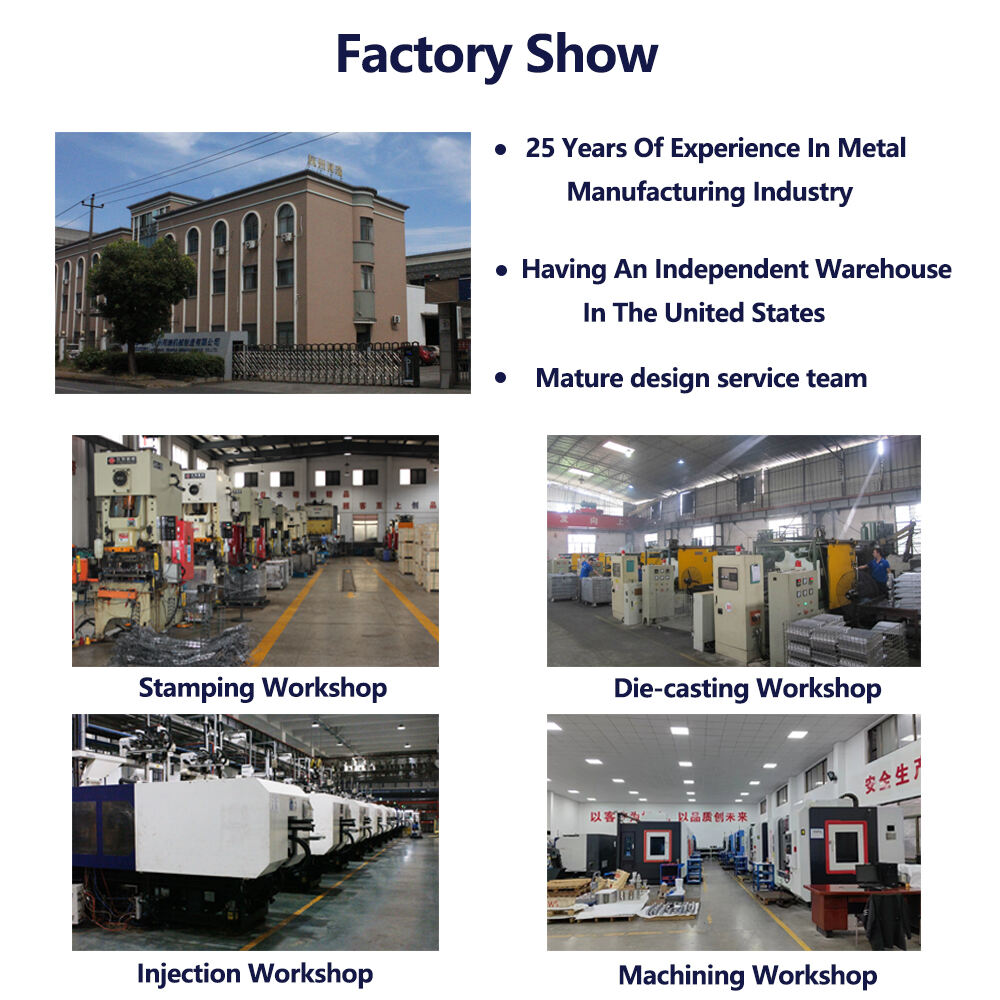

Wir sind spezialisiert auf Präzisions-Spritzguss und verfügen über ein professionelles Konstruktions- und Produktionsteam, das hochwertige und äußerst konsistente Lösungen für Kunststoffbauteile anbietet. Mithilfe fortschrittlicher Mehrkavitäten-Werkzeugtechnologie und vollautomatisierter Produktionslinien bieten wir Full-Service-Leistungen von der Designunterstützung bis zur Massenlieferung. Unsere Produkte finden breite Anwendung in der Weißen Ware, im Automobilbereich sowie in zahlreichen weiteren industriellen Sektoren.

- Überblick

- Empfohlene Produkte

-

Materialien : Verwendet hauptsächlich ABS+PC-Legierung (2,0–3,5 mm Dicke) aufgrund ihrer hervorragenden Schlagzähigkeit, Maßhaltigkeit und Lackierbarkeit – ideal für das glänzende Finish und die strukturellen Anforderungen des Bauteils. Optionale Materialien umfassen PC/ABS (für verbesserte Wärmebeständigkeit), PA6+GF30 (für erhöhte Festigkeit) oder TPE (für weiche Griffzonen). Alle Materialien unterlaufen einer Prüfung des Schmelzindex und der Zugfestigkeit (≥45 MPa für ABS+PC-Legierung).

-

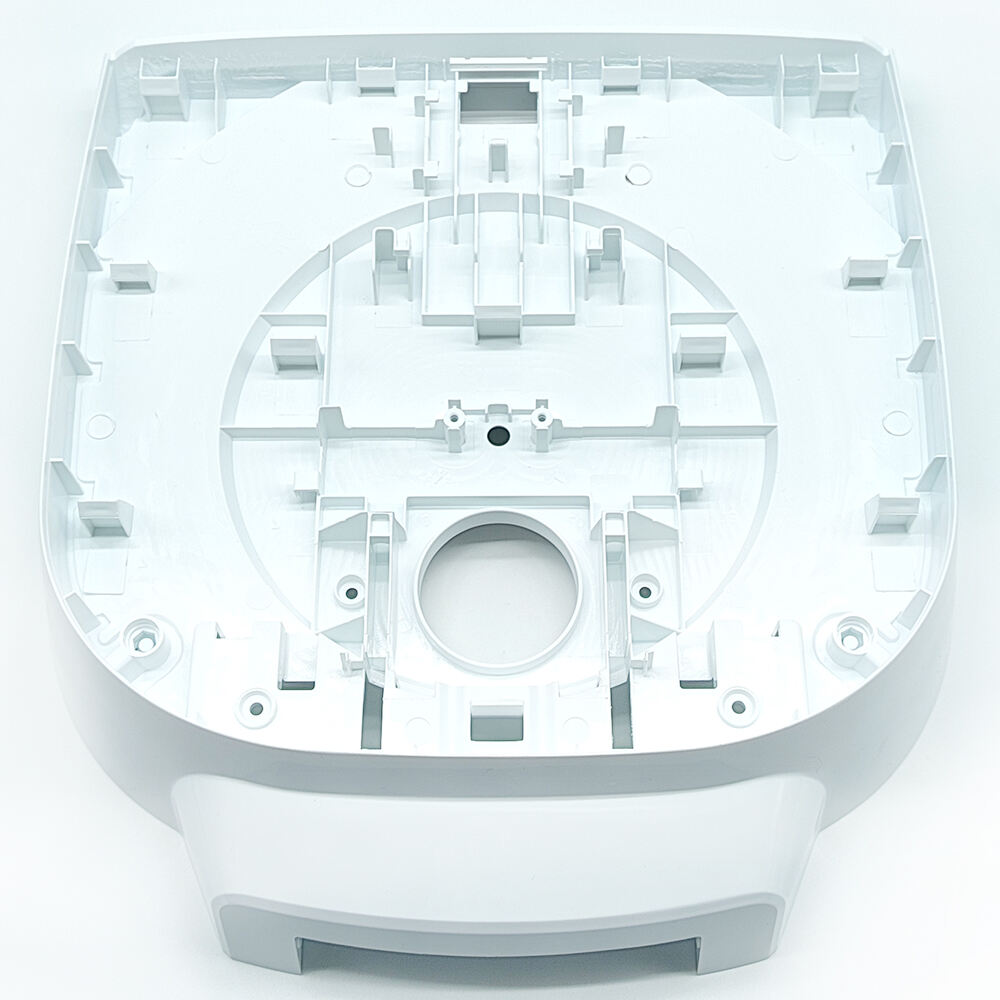

Produktionsverfahren : Kombiniert vierfach-Heißkanal-Spritzgussformen um die komplexe Geometrie des Bauteils (einschließlich der integrierten Einrastverbindungen und der metallischen Akzentierung, sichtbar auf dem Bild) herzustellen mit nachfolgender robotergestützter Nachbearbeitung zur Kantenverrundung und Einlageausrichtung. Der Spritzgussprozess erreicht Maßhaltigkeiten von ±0,1 mm, während die Positionierung der metallischen Einlage auf ±0,05 mm genau kontrolliert wird. Vollautomatische Produktionslinien integrieren diese Prozesse, ergänzt durch inline-visuelle Inspektion zur Überprüfung der optischen und geometrischen Konformität.

-

Oberflächenbehandlung : Unterstützung hochglanzlackierung (kundenspezifische RAL-Farben) um Automobil- oder Consumer-Electronics-Marken zu unterstützen: metallisierte Beschichtung (für den im Bild sichtbaren Akzent), Siebdruck (zur Logo-Integration) oder Soft-Touch-Beschichtung (für ergonomische Griffflächen). Alle Oberflächenbehandlungen unterliegen Haftfestigkeitsprüfungen und Abriebbeständigkeitstests (≥500 Zyklen für lackierte Oberflächen).

-

Formentwicklungszyklus : 6 Wochen für Standardformen IM01-01, mit beschleunigter 5-Wochen-Lieferzeit für Änderungen in Farbe, Einlagenspezifikationen oder Steckverbindungsdesigns – entscheidend, um mit schnellen Produktentwicklungen in den Bereichen Automotive und Elektronik Schritt zu halten.

-

Lieferzeit der Proben : 7,5 Wochen für Standardmuster (einschließlich Formentwicklung); 6 Wochen für modifizierte Designs mit vorhandenen Werkzeugen. Die Muster beinhalten eine maßhaltigkeitsprüfung (gegenüber dem Prototyp des Bildes mit ±0,1 mm Toleranz für den Polymerkörper und ±0,05 mm für den metallischen Einsatz verifiziert) sowie Prüfergebnisse zur Oberflächenbeschaffenheit.

-

Qualitätssystem konformität mit IATF 16949 , mit speziellen Prüfungen für IM01-01: Jedes Teil durchläuft eine 100-%-Sichtprüfung auf optische Fehler, dimensionsmäßige Messung und Prüfung der Einsatzintegrität.

-

PRODUKTIONSVORTEIL : Automatisierte Spritzgussanlagen mit robotergestützter Teilehandhabung und KI-gestützten Bildverarbeitungssystemen prüfen jedes Teil auf Oberflächenfehler, Dimensionsabweichungen und Ausrichtung des Einsatzes – sichergestellt wird, dass das im Bild dargestellte Teil repräsentativ für alle produzierten Einheiten ist. Diese Automatisierung erreicht eine Ausschussrate von <0,04 %, deutlich unterhalb des Branchendurchschnitts für ästhetisch kritische Komponenten.

- Mindestbestellmenge : 5.000 Stück für Standardkonfigurationen; 7.000 Stück für Sondermaterial/Oberflächenkombinationen. Kundenspezifische Aufträge beinhalten eine gestaltung für die Fertigung um sicherzustellen, dass komplexe Funktionen (wie die Steckverbindungen und der metallische Akzent auf dem Bild) bei der Serienproduktion unter Kostenaspekten realisierbar sind.

-

Ästhetisch-funktionale Integration : Die hochglanzlackierte Oberfläche und der metallisierte Akzent (im Bild sichtbar) erfüllen die Anforderungen an Automobilinterieurs und Marken von Consumer-Elektronik, während die integrierten Steckverbindungen eine werkzeuglose Montage ermöglichen – die Produktionskosten werden im Vergleich zu schraubbaren Alternativen um 30 % gesenkt.

-

Strukturelle Integrität und Haltbarkeit : Die Konstruktion aus ABS+PC-Legierung (wie auf dem Bild gezeigt) bietet Schlagfestigkeit (≥15 kJ/m²) und Formstabilität über einen Temperaturbereich von -40 °C bis 85 °C, wodurch sich IM01-01 für Anwendungen im Motorraum von Fahrzeugen sowie für Outdoor-Elektronik eignet.

-

Präzise dimensionskontrolliert : Das Heißkanal-Spritzgussverfahren und die robotergestützte Nachbearbeitung gewährleisten eine gleichmäßige Wanddicke des Bauteils (±0,1 mm) sowie eine genaue Positionierung der Einsätze (±0,05 mm) – entscheidend für eine nahtlose Integration mit benachbarten Komponenten in Automobilinstrumententafeln oder Gerätetrieben.

-

Schnelle Anpassung und Konstruktionsflexibilität : Unser Team kann Materialtypen, Farbschemata, Einsatzelemente oder Oberflächenbeschaffenheiten bereits innerhalb von 5 Wochen anpassen – sodass Kunden das Modell IM01-01 schnell an neue Produktstarts anpassen können, beispielsweise Innenausstattungen für die nächste Generation von Elektrofahrzeugen oder Gehäuse für Smart-Home-Geräte.

- Kosteneffiziente Skalierbarkeit : Die Vierkavitäten-Werkzeugproduktion (120+ Teile pro Stunde) und die automatisierte Nachbearbeitung senken die Stückkosten bei großen Stückzahlen. Bei Mengen ab 10.000 Stück reduziert sich der Preis des IM01-01 um 22 %, wodurch es eine wettbewerbsfähige Wahl sowohl für hochwertige Automobilverkleidungen als auch für Massenprodukte im Bereich Unterhaltungselektronik darstellt.

-

Autointerne Ausstattung : Eingesetzt als verkleidungselemente für Instrumententafeln (wo die glänzende Oberfläche und der metallische Akzent den OEM-Ästhetikstandards entsprechen) und gehäuse für Steuergeräte (die Snap-Fits ermöglichen eine modulare Montage in Fahrzeugcockpits). Es erfüllt die Automobil-Dauerfestigkeitsstandards (mehr als 100.000 Zyklen Vibrationsprüfung).

-

Unterhaltungselektronik : Verwendet als gehäuse für intelligente Haushaltsgeräte (für Luftreiniger, Luftbefeuchter oder Küchengeräte, bei denen die hochglänzende Oberfläche dem modernen Produkt-Design entspricht) und gehäuse für hochwertige Geräte (für Audiogeräte oder Gaming-Zubehör, bei denen der metallisierte Akzent eine Premium-Wirkung erzielt).

-

Haushaltsgeräte : Ideal für blenden für Bedienfelder von Geräten (die präzisen Abmessungen passen nahtlos zu Touchscreens und Tasten) und kühlschrank-Innenausstattung (Die ABS+PC-Legierung ist beständig gegen Feuchtigkeit und Reinigungschemikalien).

-

Kommerzielles Gerät : Angewandt in bedienfelder für Verkaufsautomaten (Die Steckverbindungen ermöglichen einen schnellen Wartungszugriff) und gehäuse für Bürogeräte (für Drucker oder Scanner, bei denen die polierte Oberfläche Professionalität vermittelt).

-

Andere Industrien : Verwendet in gehäuse für Medizingeräte (varianten in Sonderfarben für Diagnosegeräte) und industrie-Bedienelemente (bei denen die strukturelle Integrität rauen Fabrikumgebungen standhält). Die Flexibilität bei der Anpassung – von Material bis Oberfläche – macht es für spezialisierte ästhetisch-funktionale Anwendungen geeignet.

Willkommen zu unserer Lösung für präzise spritzgegossene Kunststoffteile, Modell IM01-01 —ein speziell entwickeltes Bauteil, konzipiert für ästhetisch-funktionale Integration in den Bereichen Automobil und Unterhaltungselektronik . Wie in der beigefügten Abbildung dargestellt, verfügt dieses Bauteil über ein schlankes, graues Polymergehäuse mit integrierten Schnappverbindungen, eine polierte metallische Akzentierung und präzisionsgeformte innere Verrippungen, wodurch es ideal für Anwendungen wie Automobilinstrumententafeln, Gehäuse für intelligente Haushaltsgeräte und hochwertige Geräteabdeckungen ist. Unser Ingenieurteam hat IM01-01 so optimiert, dass es den strengen Anforderungen von Branchen gerecht wird, in denen optische Ästhetik, Maßhaltigkeit und strukturelle Zuverlässigkeit zusammenkommen: Die Wanddicke des Bauteils wird innerhalb von ±0,1 mm gehalten, und der metallische Einsatz (sichtbar in der Abbildung) ist mit einer Toleranz von ±0,05 mm positioniert – entscheidend für eine reibungslose Montage und langfristige Leistungsfähigkeit in umgebungen mit Vibrationen. Ob Sie als Zulieferer der Automobilindustrie hochwertige Interieurverkleidungen benötigen oder als Marke für Unterhaltungselektronik langlebige, stilvolle Gehäuse suchen – IM01-01 bietet eine Lösung, die komplexe Spritzgabelforderungen mit marktfertigem Design verbindet.

Modell IM01-01 ist für ästhetisch-funktionale Anwendungen konzipiert, mit Spezifikationen, die auf seine Rolle als präzisionsgefertigtes Polymerbauteil abgestimmt sind (wie auf dem Bild dargestellt):

Modell IM01-01 nutzt sein präzisionsgefertigtes Design (im Bild dargestellt), um einzigartige Vorteile zu bieten:

Die präzise Konstruktion des Modells IM01-01 (wie auf dem Bild dargestellt) macht es zu einer vielseitigen Lösung über verschiedene Branchen hinweg:

In jeder Anwendung setzt das präzisionsgerechte Design von IM01-01 – veranschaulicht durch das glänzende Polymergehäuse, die metallische Akzentuierung und die integrierten Steckverbindungen auf dem Bild – neue Maßstäbe für Bauteile, die sowohl visuelle Attraktivität als auch zuverlässige Leistung in der modernen Fertigung erfordern.

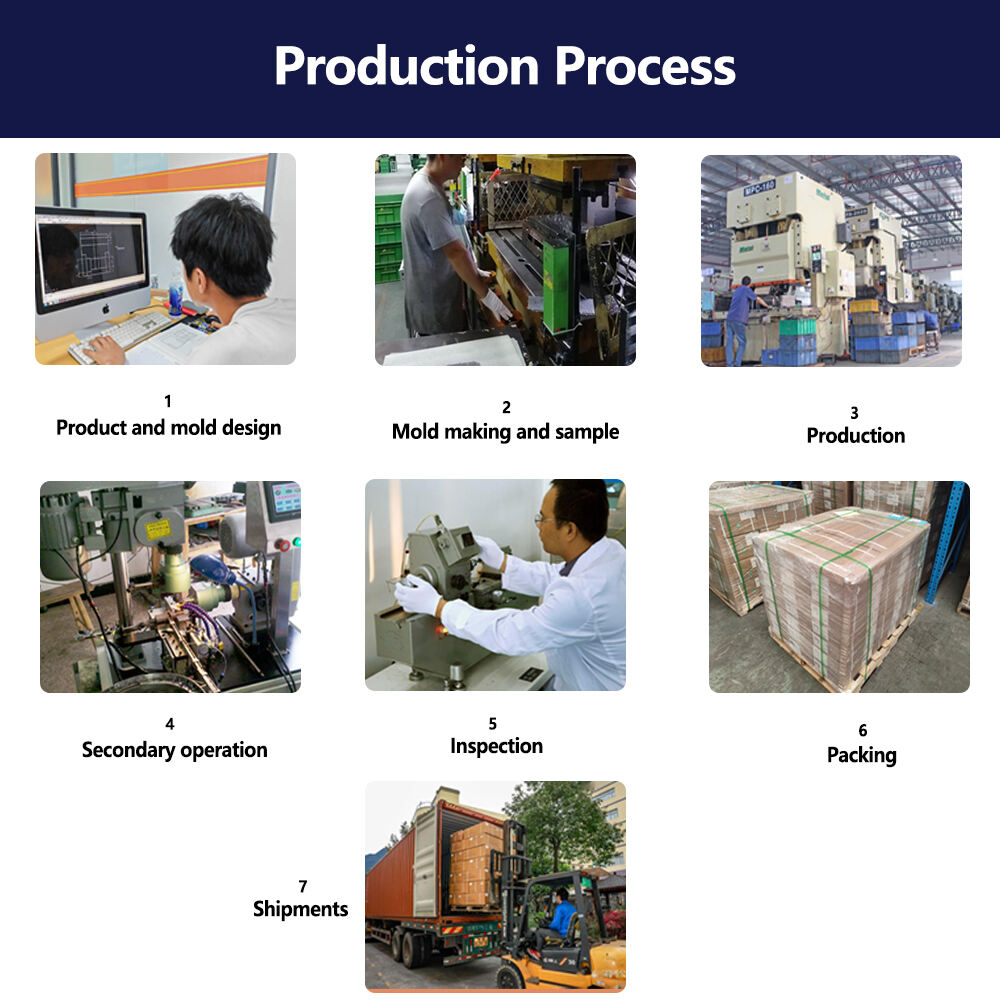

F: Wie lange dauern Werkzeugherstellung und Musterproduktion?

A: Ab Bestellbestätigung beträgt die Entwicklungszeit für das Werkzeug etwa 6–7 Wochen. Nach Abschluss organisieren wir umgehend die Musterproduktion und -lieferung, sodass die gesamte Vorlaufzeit etwa 7–8 Wochen beträgt.

F: Welchen Produktionsprozess verwenden Sie?

A: Wir verwenden hauptsächlich Mehrkavitäten-Werkzeuge und Heißkanalsysteme für die Produktion, um hohe Effizienz, Präzision und exzellente Konsistenz sicherzustellen.

F: Erfüllen Sie die Qualitätsstandards der Automobilindustrie?

A: Ja, wir sind nach dem Qualitätsmanagementsystem IATF 16949 zertifiziert und erfüllen damit vollständig die Qualitätsanforderungen der Automobilindustrie.

F: In welchen Branchen decken Ihre Produktionskapazitäten ab?

A: Wir können nicht nur Spritzgusserzeugnisse für Haushaltsgeräte, sondern auch Präzisionsspritzgussteile für Automotive-Anwendungen herstellen.

F: Bieten Sie mehrere Optionen für Oberflächenbehandlungen an?

A: Ja, wir bieten verschiedene Oberflächenbehandlungen wie Lackieren, Galvanisieren, Siebdruck und Tampondruck an, um unterschiedliche Anwendungsanforderungen zu erfüllen.

F: Ist die Mindestbestellmenge verhandelbar?

A: 5.000 Stück ist unsere standardmäßige Mindestbestellmenge. Bei langfristiger Zusammenarbeit oder besonderen Anforderungen können wir flexibel verhandeln.

Möchten Sie die Leistung Ihrer Ofentürdämpfer verbessern? Kontaktieren Sie uns jetzt für eine kostenlose technische Beratung und ein Angebot! Unsere Ingenieure und unser Vertriebsteam stehen Ihnen für professionelle Unterstützung zur Verfügung.

E-Mail: [email protected]

Tel: 86- 15663457251

Wählen Sie unsere zuverlässigen Ofendämpfer für Ihre Geräte – robust und präzise gebaut, um jedes Öffnen und Schließen zu unterstützen.

Hinweis: Dieses Produkt verfügt über ein EU-Designpatent, das ein einzigartiges und proprietäres Design sicherstellt.