lM01-03-Spritzgegossenes Reiskochergehäuse

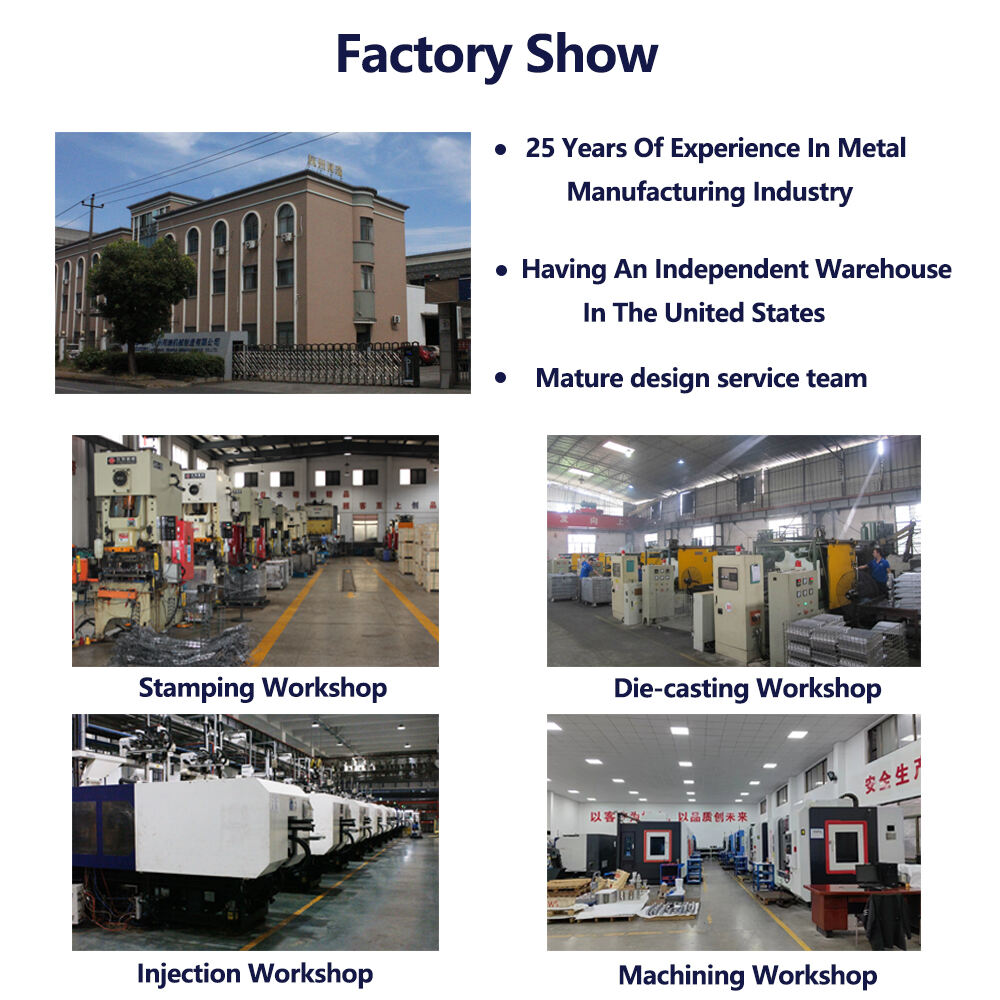

Wir spezialisieren uns auf die Herstellung von Präzisionsmetallteilen und verfügen über ein professionelles Team für Konstruktion und Produktion, das darauf ausgerichtet ist, Kunden hochwertige und hinsichtlich Qualität hohe konsistente Metallbauteillösungen anzubieten. Mithilfe fortschrittlicher Stufenfolgeverbundwerkzeugtechnologie, Metalltiefziehverfahren und vollautomatisierter Produktionslinien bieten wir eine komplette Dienstleistungskette – von der Designunterstützung bis zur Serienlieferung. Unsere Produkte finden breite Anwendung in der Weißen Ware, im Automobilbereich sowie in weiteren industriellen Sektoren.

- Überblick

- Empfohlene Produkte

-

Materialien: Verwendet hauptsächlich PBT+GF20 (Dicke 2,0–3,0 mm) aufgrund seiner hervorragenden Wärmebeständigkeit, Formstabilität und chemischen Beständigkeit – ideal für den Einsatz bei hohen Temperaturen und lebensmittelverträglichen Umgebungen. Optionale Materialien sind ABS (für kostensensitive Anwendungen), PC/ABS (für verbesserte Schlagzähigkeit) oder PP (für Leichtbauausführungen). Alle Materialien unterlaufen eine Wärmeformbeständigkeitsprüfung (≥150 °C für PBT+GF20) und eine Zugfestigkeitsüberprüfung (≥55 MPa für PBT+GF20).

-

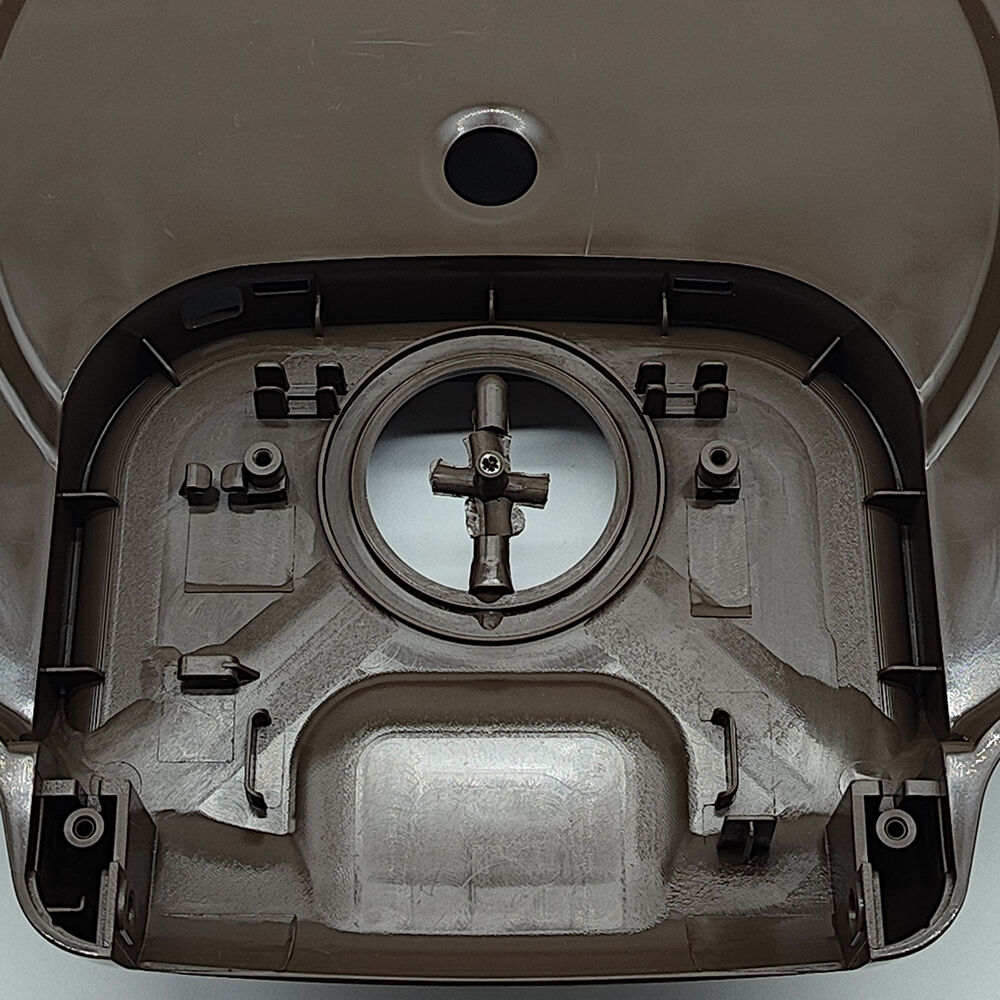

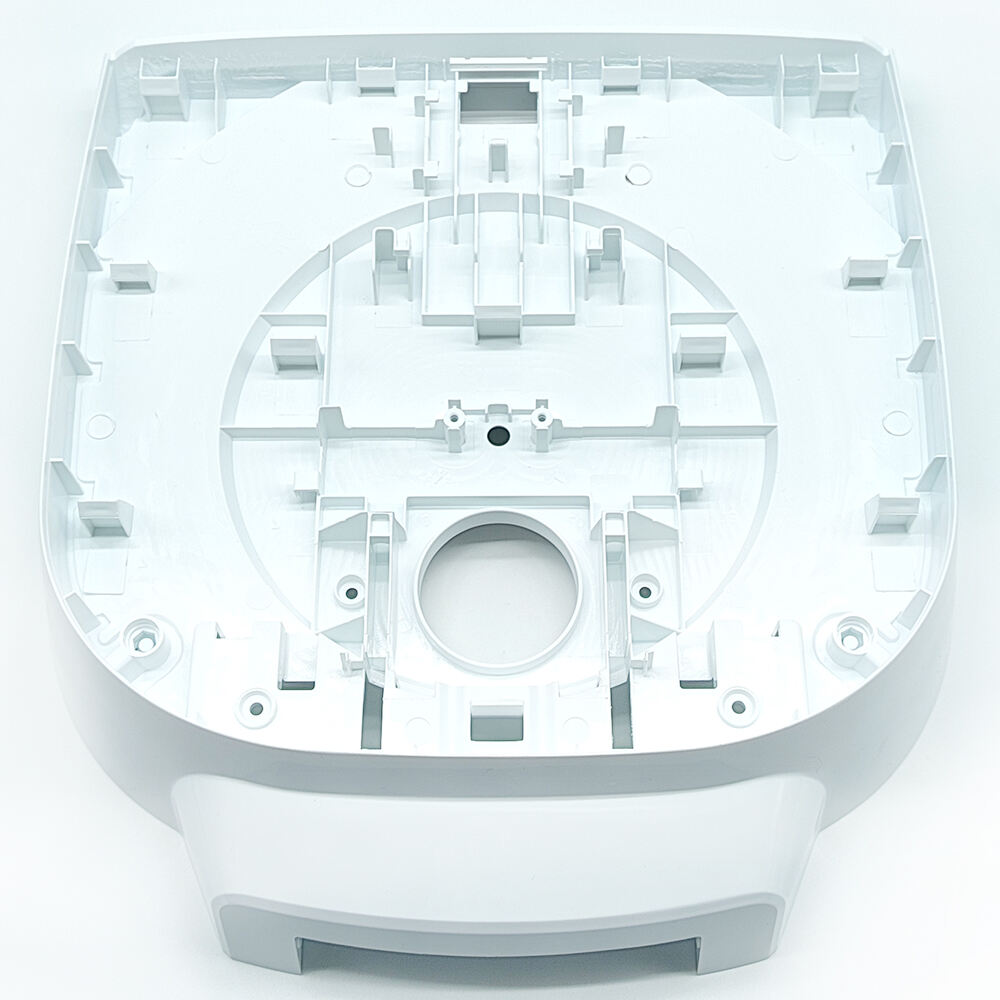

Produktionsprozess: Kombiniert 6-Kavitäten-Heißkanal-Spritzgussformen, um die komplexe Geometrie des Bauteils (einschließlich der rippenverstärkten Strukturen und Montage-Buchsen, sichtbar auf den Abbildungen) herzustellen, mit anschließender automatisierter Bildinspektion zur Überprüfung der Maßhaltigkeit und Oberflächenqualität. Der Spritzgussprozess erreicht Maßtoleranzen von ±0,12 mm, während die Positionierung der funktionellen Merkmale innerhalb von ±0,06 mm gehalten wird. Vollautomatisierte Produktionslinien integrieren diese Prozesse, ergänzt durch inline durchgeführte thermische Zyklenprüfungen zur Bestätigung der Wärmebeständigkeit.

-

Oberflächenbehandlung: Unterstützt Hochglanzlackierung (kundenspezifische RAL-Farben) zur Abstimmung auf die Markenbildung von Küchengeräten, Strukturformgebung (für rutschfestes Handling in Griffzonen) oder Laserbeschriftung (für Produktidentifikation und Bedienungsanleitungen). Alle Oberflächenbehandlungen unterliegen einer Abriebfestigkeitsprüfung (≥800 Zyklen für lackierte Oberflächen) sowie der Verifizierung der Lebensmitteltauglichkeit (FDA-Standards für PBT+GF20-Varianten).

-

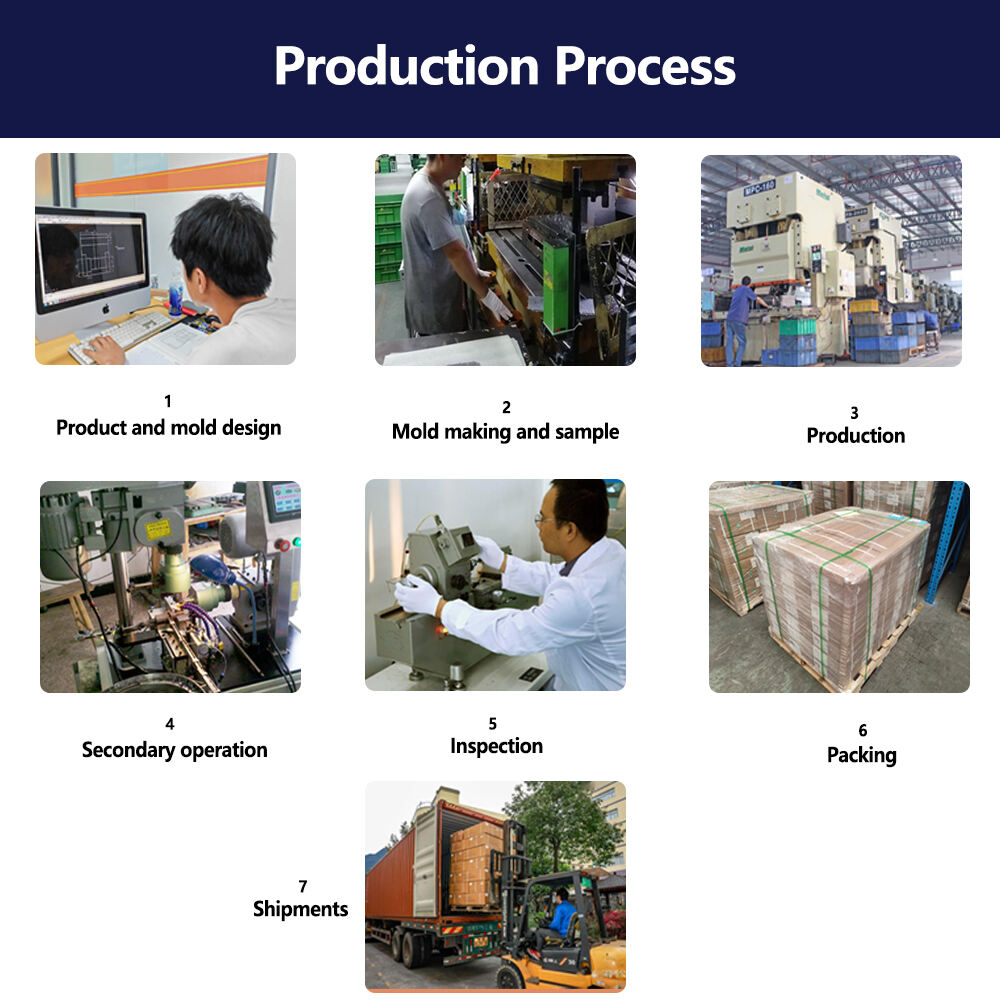

Entwicklungszyklus der Form 6 Wochen für Standard-IM01-03-Formen, bei beschleunigter Bearbeitung 5,5 Wochen für Änderungen von Farbe, Rippenmustern oder Anordnung funktioneller Merkmale – entscheidend, um mit den schnellen Produktentwicklungen im Bereich Weiße Ware und Küchengeräte Schritt zu halten.

-

Lieferzeit für Proben: 7,5 Wochen für Standardmuster (einschließlich Formherstellung); 6 Wochen für geänderte Designs mit bestehenden Werkzeugen. Die Muster beinhalten einen Bericht zur Maßkonformität (gegenüber den Prototypen auf den Abbildungen mit einer Toleranz von ±0,12 mm beim Polymerkörper und ±0,06 mm bei funktionellen Merkmalen) sowie Ergebnisse der Wärmebeständigkeitsprüfung.

-

Qualitätssystem: Konform mit IATF 16949, mit speziellen Prüfungen für IM01-03: jedes Teil wird visuell zu 100 % auf optische Fehler, dimensionsgenaue Messung und thermische Wechselfestigkeit geprüft.

-

Produktionsvorteil: Automatisierte Spritzgussanlagen mit robotergestützter Teilehandhabung und KI-basierten Bildverarbeitungssystemen prüfen jedes Teil auf Oberflächenfehler, Maßabweichungen und Ausrichtung der Merkmale – wodurch sichergestellt wird, dass die in den Abbildungen dargestellten Teile repräsentativ für alle produzierten Einheiten sind. Diese Automatisierung erreicht eine Fehlerquote von <0,04 %, deutlich unterhalb des Branchendurchschnitts für ästhetisch kritische Komponenten von Weißen Ware.

- Mindestbestellmenge: 5.000 Stück für Standardkonfigurationen; 7.000 Stück für individuelle Material/Oberflächenkombinationen. Individuelle Aufträge beinhalten eine Machbarkeitsanalyse im Hinblick auf die Konstruktion für die Fertigung, um sicherzustellen, dass komplexe Merkmale (wie die Rippenstrukturen und Steckverbindungen in den Abbildungen) bei Serienfertigung realisierbar sind und gleichzeitig Kosteneffizienz gewahrt bleibt.

-

Ästhetisch-strukturelle Integration : Die glänzende braune Oberfläche (wie auf den Bildern zu sehen) entspricht modernen Design-Trends bei Küchengeräten, während die integrierte rippenverstärkte Struktur eine Gewichtsreduktion um 25 % gegenüber massiven Konstruktionen ermöglicht, ohne die Festigkeit zu beeinträchtigen (statische Belastung ≥30 kg). Steckverbindungen erlauben eine montagefreundliche, werkzeuglose Montage und senken die Produktionskosten um 20 % im Vergleich zu Schraubverbindungen.

-

Hitzebeständigkeit & Lebensmittelsicherheit : Die Konstruktion aus PBT+GF20 (wie auf den Bildern gezeigt) bietet hervorragende Hitzebeständigkeit (bis zu 150 °C) sowie Verträglichkeit mit lebensmittelgeeigneten Reinigungsmitteln – entscheidend für Reiskocher, Dampfgarer und andere Küchengeräte. Zudem widersteht es wiederholten Temperaturwechseln (-20 °C bis 150 °C), ohne dass es zu Formveränderungen kommt.

-

Präzise dimensionskontrolliert : Heißkanal-Spritzguss und KI-basierte Bildinspektion gewährleisten eine gleichmäßige Wanddicke (±0,12 mm) und hohe Maßgenauigkeit funktioneller Elemente (±0,06 mm) – unerlässlich für die exakte Ausrichtung von Heizelementen, Sensoren und Bedienfeldern in Küchengeräten.

-

Schnelle Anpassung und Konstruktionsflexibilität : Unser Team kann Materialtypen, Farbschemata, Rippenmuster oder Oberflächenbeschaffenheiten in nur 5 Wochen anpassen – Kunden können so IM01-03 schnell an neue Produktstarts anpassen, beispielsweise an nächste Generationen intelligenter Reiskocher oder multifunktionale Küchengeräte.

- Kosteneffiziente Skalierbarkeit : Die 6-Hohlraum-Werkzeugproduktion (über 100 Teile pro Stunde) und die automatisierte Inspektion senken die Stückkosten bei großen Bestellungen. Bei Mengen ab 10.000 Stück sinken die Kosten für IM01-03 um 22 %, wodurch es eine wettbewerbsfähige Wahl sowohl für Premium-Küchengeräte als auch für Massenmarkt-Weiße Ware ist.

-

Weiße Ware & Küchengeräte : Eingesetzt als reiskocherdeckel (wobei die Wärmebeständigkeit und Steckverbindung eine zuverlässige Abdichtung und einfache Wartung gewährleisten) und gehäuse für Dampfgarer (das hochglänzende Finish entspricht dem ästhetischen Anspruch moderner Geräte). Es erfüllt die Haltbarkeitsstandards (mehr als 5.000 Öffnungs-/Schließzyklen getestet).

-

Haushaltsgeräte : Verwendet als gehäuse für Luftfritteusen (das PBT+GF20-Material widersteht hohen Temperaturen und Ölbelastung) und strukturtragende Komponenten für Wasserreiniger (für Filtergehäuse, bei denen chemische Beständigkeit und präzise Abmessungen entscheidend sind).

-

Gewerbliche Küchenausstattung : Ideal für teile für kleine gewerbliche Reiskocher (die lebensmittelechte Beschaffenheit und Wärmebeständigkeit erfüllen die Anforderungen von Restaurants) und rahmen für Kaffeemaschinenkomponenten (die Steckverbindungen ermöglichen eine schnelle Demontage zur Reinigung).

-

Andere Industrien : Verwendet in gehäuse für medizinische Gerätezubehörteile (kundenspezifische Farbvarianten für diagnostische Peripheriegeräte) und bildungsgeräte-Strukturen (bei denen die Materialsicherheit und strukturelle Integrität von größter Bedeutung sind). Die Flexibilität bei der Anpassung von Material bis zur Oberflächenbeschaffenheit macht es für Nischenanwendungen mit ästhetisch-strukturellem Anspruch geeignet.

Willkommen zu unserer Lösung für präzise spritzgegossene Kunststoffteile, Modell IM01-03 —ein speziell entwickeltes Bauteil, konzipiert für die Integration von Ästhetik und Struktur in der Weißen Ware und bei Küchengeräten . Wie in den beigefügten Abbildungen dargestellt, verfügt dieses Bauteil über ein elegantes braunes Polymergehäuse mit integrierten rippenverstärkten Strukturen, präzisionsgeformten Befestigungsnocken und Steckverbindungsflächen, wodurch es ideal für Anwendungen wie Reiskocherdeckel, Gehäuse für intelligente Küchengeräte und Gehäuse für Haushaltsgeräte geeignet ist. Unser Ingenieurteam hat IM01-03 so optimiert, dass es den strengen Anforderungen von Branchen gerecht wird, in denen ästhetische Optik, Maßgenauigkeit und Wärmebeständigkeit zusammenkommen: Die Wanddicke des Bauteils wird innerhalb von ±0,12 mm gehalten, und die funktionellen Merkmale (in den Abbildungen sichtbar) sind mit einer Toleranz von ±0,06 mm positioniert – entscheidend für die nahtlose Integration von Heizelementen, Sensoren und Steuermodulen in Umgebungen mit hohen Temperaturen. Egal ob Sie ein Hersteller von Großhaushaltsgeräten sind, der langlebige und dennoch stilvolle Komponenten benötigt, oder eine Marke für Küchengeräte, die präzisionsgeformte Gehäuse erfordert: IM01-03 bietet eine Lösung, die komplexe Formgebungsvorgaben mit einem designgerechten Endprodukt verbindet.

Modell IM01-03 nutzt sein präzisionsgefertigtes Design (veranschaulicht in den Abbildungen), um einzigartige Vorteile zu bieten:

Das präzise Design des Modells IM01-03 (wie auf den Abbildungen dargestellt) macht es zu einer vielseitigen Lösung über verschiedene Branchen hinweg:

In jeder Anwendung setzt das präzisionsgerechte Design von IM01-03 – veranschaulicht durch den rippenverstärkten braunen Polymergehäuse, exakte Montage-Bosses und Schnappverbindungen – einen neuen Maßstab für Bauteile, die sowohl visuelle Attraktivität als auch zuverlässige Leistung in der modernen Fertigung erfordern.

F: Wie lange dauern Werkzeugherstellung und Musterproduktion?

A: Ab Bestellbestätigung beträgt die Entwicklungszeit für das Werkzeug etwa 6–7 Wochen. Nach Abschluss organisieren wir umgehend die Musterproduktion und -lieferung, sodass die gesamte Vorlaufzeit etwa 7–8 Wochen beträgt.

F: Welchen Produktionsprozess verwenden Sie?

A: Wir verwenden hauptsächlich Mehrkavitäten-Werkzeuge und Heißkanalsysteme für die Produktion, um hohe Effizienz, Präzision und exzellente Konsistenz sicherzustellen.

F: Erfüllen Sie die Qualitätsstandards der Automobilindustrie?

A: Ja, wir sind nach dem Qualitätsmanagementsystem IATF 16949 zertifiziert und erfüllen damit vollständig die Qualitätsanforderungen der Automobilindustrie.

F: In welchen Branchen decken Ihre Produktionskapazitäten ab?

A: Wir können nicht nur Spritzgusserzeugnisse für Haushaltsgeräte, sondern auch Präzisionsspritzgussteile für Automotive-Anwendungen herstellen.

F: Bieten Sie mehrere Optionen für Oberflächenbehandlungen an?

A: Ja, wir bieten verschiedene Oberflächenbehandlungen wie Lackieren, Galvanisieren, Siebdruck und Tampondruck an, um unterschiedliche Anwendungsanforderungen zu erfüllen.

F: Ist die Mindestbestellmenge verhandelbar?

A: 5.000 Stück ist unsere standardmäßige Mindestbestellmenge. Bei langfristiger Zusammenarbeit oder besonderen Anforderungen können wir flexibel verhandeln.

Möchten Sie die Leistung Ihrer Ofentürdämpfer verbessern? Kontaktieren Sie uns jetzt für eine kostenlose technische Beratung und ein Angebot! Unsere Ingenieure und unser Vertriebsteam stehen Ihnen für professionelle Unterstützung zur Verfügung.

E-Mail: [email protected]

Tel: 86- 15663457251

Wählen Sie unsere zuverlässigen Ofendämpfer für Ihre Geräte – robust und präzise gebaut, um jedes Öffnen und Schließen zu unterstützen.

Hinweis: Dieses Produkt verfügt über ein EU-Designpatent, das ein einzigartiges und proprietäres Design sicherstellt.